كيف تتعامل مع هشاشة المواد الخزفية؟

كما نعلم جميعًا، تتسم المواد الخزفية بعيب شائع قاتل وهو هشاشتها. يتم تحديد هشاشة مواد السيراميك من خلال الرابطة الكيميائية وبنيتها المجهرية وهي خاصية متأصلة في مواد السيراميك. سنناقش في الفقرات التالية هشاشة مواد السيراميك وطرق تحسينها.

لماذا السيراميك هش؟

مواد السيراميك عبارة عن هياكل متعددة الكريستالات تتكون من روابط أيونية أو تساهمية، لذلك فهي تفتقر إلى أنظمة الانزلاق التي يمكن أن تشوه المواد. أثناء عملية التحضير، لا مفر من ترك عيوب دقيقة على سطح المادة، والتي قد تشكل مصدرًا للتشققات. بمجرد تعرض المادة لحمل خارجي، سيتركز الضغط عند طرف هذه الشقوق. في المواد الخزفية، إذا لم يكن هناك نظام آخر يمكن أن يستهلك طاقة خارجية، يمكن فقط تبادل الطاقة الحرة الجديدة. إن ما يسمى بالطاقة الحرة الجديدة هي الطاقة التي يمتصها السطح الجديد المتكون من انتشار طرف الشق، مما يؤدي إلى الانتشار السريع للشق وما يسمى بالكسر الهش.

كيف يمكن تحسين هشاشة السيراميك؟

تؤثر هشاشة المواد الخزفية على موثوقية واتساق خصائص المواد إلى حد كبير. لذلك، فإن العمل الرئيسي للعديد من الباحثين في مجال السيراميك هو دراسة هشاشة المواد الخزفية واقتراح طرق فعالة لتحسينها. فيما يلي تجميع بسيط للبيانات.

1. إنشاء نظام واجهة ضعيفة في المواد الخزفية

بما أنه لا توجد آلية في مواد السيراميك يمكنها امتصاص الطاقة الخارجية، فهل من الممكن إنشاء بعض البنى البينية الضعيفة في مواد السيراميك بشكل مصطنع بحيث يمكن لانتشار الشقوق أن يمتص الطاقة الخارجية من خلال تفككها دون الإضرار بالمادة بأكملها؟ بعد سنوات عديدة من الممارسة، هناك العديد من الحلول الممكنة.

* مركبات مصفوفة السيراميك المدعمة D

تضاف الألياف (أو الشعيرات) إلى مصفوفة السيراميك بطريقة معينة. من ناحية، يمكن للألياف عالية القوة (الشعيرات) مشاركة الحمل الإضافي؛ ومن ناحية أخرى، يمكن استخدام الواجهة الضعيفة بين الألياف (أو الشعيرات) والمصفوفة الخزفية لإنشاء نظام امتصاص الطاقة الخارجية، وذلك لتحسين هشاشة المواد الخزفية.

على سبيل المثال، يمكن تطبيق مركبات مصفوفة السيراميك على مكونات المصفوفة الخزفية التي يتم إدخالها في بطانة مبيت التوربينات في المحرك. ويتطلب المحرك المحسّن هواء تبريد أقل بكثير من السبائك الفائقة القائمة على النيكل، كما أن ثقله النوعي أقل، مما يوفر حوالي 15 في المائة من الوقود المستخدم في المحركات السابقة.

* المواد الخزفية المركبة

إذا تم وضع نوعين من المواد المختلفة معًا، يجب أن يتولد الإجهاد بين المادتين بسبب اختلاف معامل التمدد الحراري ومعامل المرونة بينهما، ويكون الإجهاد في واجهة الحبيبات هو السبب الرئيسي لضعف الواجهة. وقد أظهرت العديد من الدراسات أنه في حالة وجود حبيبات بحجم النانو من مادة ما في حبيبات بحجم الميكرون من مادة أخرى، والمعروف باسم إعادة التركيب النانوي-الميكروني داخل البلورات، تتحسن قوتها وصلابتها بشكل مدهش.

على سبيل المثال، أظهرت الدراسات أن إضافة كربيد السيليكون النانوي (5%) وأكسيد الزركونيوم الرباعي (15%) إلى مصفوفة الألومينا يمكن أن يحقق قوة 1200 ميجا باسكال (تبلغ قوة مواد سيراميك الألومينا العادية حوالي 300 ميجا باسكال فقط).

* مادة سيراميك ذاتية التشديد

كما ذُكر أعلاه، تُضاف الألياف أو الشعيرات إلى مصفوفة السيراميك لتقويتها وتقويتها. ومع ذلك، من الصعب تحقيق توزيع موحد للألياف أو الشعيرات مع مصفوفة السيراميك الحبيبية ذات نسبة عرض إلى ارتفاع كبيرة، مما يؤدي إلى تشتت الخصائص المركبة. ولذلك، يفترض الناس أنه إذا كان من الممكن تشكيل شكل بنسبة عرض إلى ارتفاع معينة في مصفوفة السيراميك، فيمكنه تحقيق نفس تأثير تعزيز السيراميك بالألياف أو الشعيرات.

لذلك، يمكن أن يولد جزء من جسم السيراميك نسبة عرض إلى ارتفاع معينة من تلقاء نفسه من خلال معالجة خاصة. على سبيل المثال، يمكن أن تؤدي كمية صغيرة من الطور السائل في عملية تلبيد سيراميك الألومينا إلى تحفيز النمو متباين الخواص لحبيبات الألومينا، في حين يمكن تحسين قوة وصلابة المواد الخزفية المصنوعة من الألومينا بشكل كبير من خلال تشكيل عدد كبير من البلورات على شكل قضيب مع نسبة عرض إلى ارتفاع كبيرة في مصفوفة الألومينا.

* المواد المركبة المصفحة

طُرحت فكرة المواد المركبة المصفحة من البنية المجهرية المحارة في الطبيعة، أي يتم تكديس مادتين من مكونات مختلفة في شطيرة لتشكيل مركب مصفح متعدد الطبقات مع واجهات متوازية. تحتوي البنية المادية لتصميم العينة على العديد من الواجهات الضعيفة المتعامدة على اتجاه الضغط. هذه الواجهات الضعيفة هي السبب الرئيسي في تشويه مسار انتشار الشقوق الرئيسية، وكذلك العامل المهم لتحسين صلابة المادة. في الوقت نفسه، نظرًا لاختلاف المواد على جانبي الطبقة، يجب أن يتولد الإجهاد المتبقي بسبب الاختلاف في معامل المرونة ومعامل التمدد الحراري بينهما، وهذا الإجهاد المتبقي ضمن حد معين هو السبب الرئيسي للتقوية والتقوية.

2. مادة السيراميك المقوى بالزركونيا

منذ طرح فكرة الفولاذ الخزفي، ازدهرت الأبحاث حول المواد الخزفية المقواة بالزركونيا. تحتوي مركبات الزركونيا على ثلاثة أنواع من الكريستال: المكعب في درجات الحرارة العالية، ورباعي الزوايا في درجات الحرارة المتوسطة، وأحادي الزوايا في درجات الحرارة العادية. ومع ذلك، يمكن الحفاظ على استقرار الزركونيا رباعي الزركونيا من النوع المتوسط في درجة حرارة الغرفة تحت تثبيط الإجهاد الخارجي. وبمجرد تعرض المادة للقوة الخارجية، سيخضع الزركونيا رباعي الطور المتوسط المستقر المقيد إلى انتقال طوري. في عملية الانتقال الطوري، سيتم امتصاص طاقة معينة، والتي تلعب بلا شك دورًا في استهلاك الطاقة الخارجية. وفي الوقت نفسه، سيحدث تغير في الحجم بنسبة 3% ~ 5% في عملية التحول الطوري. ونتيجة لذلك، ستتولد شقوق صغيرة حول طرف التصدع، وهو مظهر من مظاهر الزيادة في صلابة المادة.

لذلك، سيعزز التحول الطوري للزركونيا زيادة قوة المادة وصلابتها. هذه الخاصية المميزة للزركونيا تجعلها مادة مضافة فعّالة جدًا للتقوية والصلابة في المواد الخزفية، وبالتالي تشكيل سلسلة من سيراميك زركونيا المقوّي. يُعدّ متعدد الكريستالات الزركونيا رباعي الزركونيا (TZP) أحد أهم المواد الخزفية المقوّية بالزركونيا والتي تُعتبر ذات أفضل الخواص الميكانيكية في درجة حرارة الغرفة.

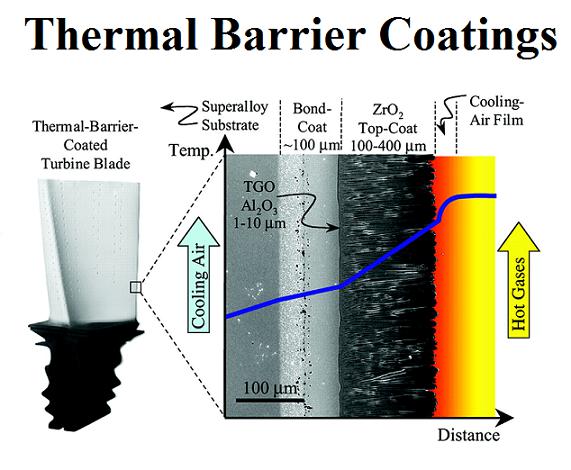

3. مادة متدرجة وظيفيًا

في عملية طلاء السيراميك، غالبًا ما يكون التغيير المتدرج في تركيبة الطلاء ضروريًا للحصول على طلاء السيراميك بأداء جيد وقوة ربط عالية من أجل الحصول على طلاء أكثر سمكًا أو بسبب الاختلاف الكبير في الخواص الحرارية والميكانيكية بين المصفوفة المعدنية وطلاء السيراميك.

4. مادة النانو سيراميك

من وجهة نظر البنية المجهرية، هناك علاقة مباشرة بين حجم الحبيبات وخصائص المادة. عندما يصل حجم حبيبات مادة السيراميك إلى مستوى النانو، من الواضح أن أداء مادة السيراميك سيكون ممتازًا. على سبيل المثال، يُصنع سيراميك الزركونيا المستقر جزئيًا من مساحيق المحلول الصلب المكونة من 3٪ (مول) من أكسيد الإيتريوم والزركونيا من خلال التلبيد الجوي، حيث يتم تشتيت أكسيد الجادولينيوم في الزركونيا في بلورات دقيقة يبلغ متوسط قطرها 0.3 ميكرومتر. عند تسخين سيراميك الزركونيا إلى ما يزيد عن 1200 درجة مئوية، يمكن أن يستطيل سيراميك الزركونيا تحت معدل تمدد معين بنسبة 12%.

القضبان

القضبان

الخرز والكرات

الخرز والكرات

البراغي والصواميل

البراغي والصواميل

البوتقات

البوتقات

الأقراص

الأقراص

الألياف والأقمشة

الألياف والأقمشة

الأفلام

الأفلام

فليك

فليك

الرغاوي

الرغاوي

رقائق معدنية

رقائق معدنية

الحبيبات

الحبيبات

أقراص العسل

أقراص العسل

الحبر

الحبر

صفائح

صفائح

الكتل

الكتل

التشابك

التشابك

غشاء معدني

غشاء معدني

اللوحة

اللوحة

المساحيق

المساحيق

قضيب

قضيب

الصفائح

الصفائح

البلورات المفردة

البلورات المفردة

هدف الاخرق

هدف الاخرق

الأنابيب

الأنابيب

الغسالة

الغسالة

الأسلاك

الأسلاك

المحولات والآلات الحاسبة

المحولات والآلات الحاسبة

اكتب لنا

اكتب لنا

Chin Trento

Chin Trento