الألياف الكربونية خفيفة الوزن تعيد تشكيل مستقبل صناعة السيارات

الملخص

في المشهد العالمي الحالي، تواجه صناعة السيارات تحديات كبيرة بسبب أزمات الطاقة المتفاقمة والمخاوف البيئية المتزايدة، مما يؤدي إلى الحاجة الملحة للابتكار التكنولوجي. وفي هذا السياق، برزت السيارات الجديدة التي تعمل بالطاقة الجديدة (NEVs)، لا سيما السيارات الكهربائية (EVs)، كمسار حاسم نحو الحفاظ على الطاقة وخفض الانبعاثات. ومع ذلك، لا يزال تحقيق كفاءة أكبر في استخدام الطاقة يمثل تحديًا رئيسيًا، مما يؤكد أهمية مواصلة البحث في الحلول المتقدمة.

وتسلط ديناميكيات السوق الضوء على هذه الحاجة الملحة. على سبيل المثال، أظهر سوق السيارات الكهربائية في الولايات المتحدة، على الرغم من النمو، تقلبات كبيرة في عام 2025 بسبب التحولات في السياسات. وأعقب الطفرة التي حدثت قبل انتهاء الإعانة انخفاض حاد، مما يكشف عن ضعف الصناعة أمام الحوافز الخارجية وانتقالها المستمر من النمو المدفوع بالسياسات إلى النمو المدفوع بالسوق. وتزيد هذه البيئة من الضغط لتطوير تقنيات أساسية تحسّن الأداء والفعالية من حيث التكلفة بشكل مستقل عن الدعم.

وبالتالي أصبح الوزن الخفيف استراتيجية مركزية لتعزيز كفاءة سيارات الجيل القادم ومداها واستدامتها. ومن بين المواد المتقدمة، تبرز المواد المركبة المصنوعة من ألياف الكربون بسبب قوتها وصلابتها الاستثنائية المحددة، مما يوفر إمكانات تحويلية لتصميم السيارات. تتناول هذه الورقة البحثية بشكل منهجي دور مركّبات ألياف الكربون في تخفيف وزن السيارات. كما تستكشف تطبيقاتها في المجالات الحرجة مثل هياكل الهيكل وأنظمة البطاريات، وتحلل مزاياها الأساسية في تخفيض الوزن والسلامة ومرونة التصميم، وتتناول التحديات المستمرة المتعلقة بالتكلفة وقابلية التصنيع وإعادة التدوير. أخيرًا، تحدد الورقة الاتجاهات المستقبلية التي تهدف إلى تسويقها على نطاق أوسع من خلال ابتكار المواد وتحسين العمليات ونماذج الاقتصاد الدائري.

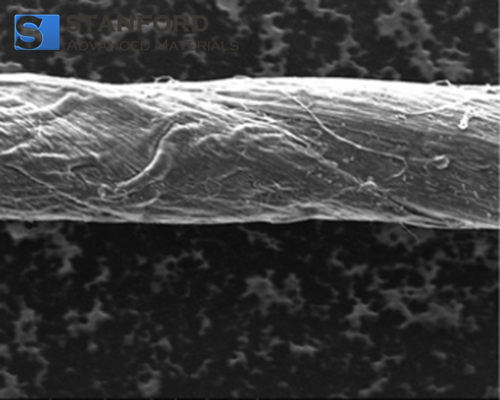

الشكل 1 نسيج ألياف الكربون

1 مقدمة في مواد ألياف الكربون

1.1 مقدمة في خصائص المواد

ألياف الكربون هي مادة عالية الأداء تتكون في الغالب من ذرات الكربون، وتشتهر بمجموعة استثنائية من الخصائص، بما في ذلك القوة والصلابة النوعية العالية، ومقاومة ممتازة للتعب، والتمدد الحراري المنخفض. وتنشأ هذه الخصائص من بنيته المجهرية: محاذاة المستويات القاعدية الجرافيتية الموازية لمحور الألياف، الناتجة عن الانحلال الحراري المتحكم فيه للبوليمرات الأولية. وتمنح هذه البنية متباينة الخواص الألياف أداءً ميكانيكيًا فائقًا على طول محورها مع الحفاظ على كثافة منخفضة للغاية، مما ينتج عنه قيم قوة ومعامل محددة تعد من بين أعلى القيم بين جميع المواد الهندسية. وبالتالي، تُعد ألياف الكربون بمثابة مرحلة التعزيز الأولى في المواد المركبة المتقدمة.

ويعتمد الإنتاج الصناعي في المقام الأول على ثلاثة أنظمة سلائف: البولي أكريلونيتريل (PAN)، والبترول أو قطران الفحم، والحرير الصناعي (الفسكوز). تهيمن ألياف الكربون القائمة على البولي أكريلونيتريل (PAN) على السوق، حيث توفر أفضل توازن بين الخواص الميكانيكية وقابلية المعالجة للتطبيقات الهيكلية. يمكن تصميم الألياف القائمة على الزفت للحصول على معامل فائق الارتفاع أو التوصيل الحراري، في حين أن الألياف القائمة على الحرير الصناعي متخصصة. ويختلف الأداء والتكلفة بشكل كبير عبر هذه الفئات ودرجاتها الفرعية، مما يجعل التصنيف الدقيق أمرًا ضروريًا. وبالتالي فإن مصطلح "ألياف الكربون" يشمل عائلة واسعة من المواد.

وقد تطورت التسميات من الأنظمة التاريخية التي تجمع بين نوع السلائف ودرجة حرارة المعالجة الحرارية (على سبيل المثال، LHT للمعامل المنخفض، وHHT للمعامل العالي)، والدرجة الميكانيكية (على سبيل المثال، HT للمعامل العالي القوة، HM للمعامل العالي، UHM للمعامل العالي جدًا). وفي حين أن هذه التصنيفات توفر إطارًا عامًا، إلا أن لها قيودًا في التقاط الطيف الكامل لخصائص الألياف الحديثة. واليوم، يتم تحديد المواصفات التفصيلية من قبل الشركات المصنعة والمعايير الدولية التي تحدد معايير مثل قوة الشد والمعامل، وعدد الخيوط، وحجم السحب، والمعالجة السطحية، وكيمياء التحجيم، والتي تعتبر حاسمة في تصميم المركبات ومعالجتها.

الشكل 2 البنية المجهرية لمواد ألياف الكربون

1.2 نظرة عامة على عملية التصنيع

إن مسار التصنيع لإنتاج الألياف الكربونية الحديثة هو عملية كربنة الألياف الأولية. ويوضح الجدول أدناه التركيب والمحتوى الكربوني للأنواع الثلاثة من ألياف المواد الخام المستخدمة.

الجدول 1 السلائف الأولية (الألياف الأولية) لإنتاج ألياف الكربون وخصائصها

|

اسم الألياف الأصلية |

التركيب الكيميائي الأساسي |

محتوى الكربون (%) |

إنتاجية ألياف الكربون (%) |

|

ألياف الفسكوز |

(C₆H₁₁₀O₅) ₅ |

45 |

21 - 35 |

|

ألياف بولي أكريلونيتريل |

(C₃H₃N)ـ |

68 |

40 - 55 |

|

ألياف أسفلتية |

ج، هـ |

>85 (نموذجي 95) |

80 - 90 |

ينطوي تحويل السلائف البوليمرية (مثل PAN، الزفت) إلى ألياف الكربون على سلسلة من المعالجات الكيميائية الحرارية الحرجة. وتتمثل الخطوات الأساسية في التثبيت (أو الأكسدة، عادةً عند 200-300 درجة مئوية في الهواء لجعل السلائف قابلة للتشريب)، والكربنة (عند درجة حرارة 1000-1500 درجة مئوية تقريبًا في جو خامل لإخراج العناصر غير الكربونية)، والجرافيت الاختياري (عند درجات حرارة أعلى من 2500 درجة مئوية لتعزيز المحاذاة البلورية والمعامل). تُعد المعالجة السطحية اللاحقة (مثل الأكسدة الكهروكيميائية) والتحجيم (تطبيق طلاء بوليمر واقي) ضروريان لتحسين التصاق الألياف براتنج المصفوفة في المواد المركبة. هناك طريقة إنتاج بديلة أقل شيوعًا وهي الترسيب الكيميائي للبخار (CVD)، والتي تنمو فيها خيوط متقطعة من الغازات الهيدروكربونية بشكل تحفيزي، مما ينتج عنه ألياف ذات هياكل وخصائص مميزة.

بالنسبة لتطبيقات السيارات، يعتمد تحويل ألياف الكربون إلى مكونات هيكلية على العديد من عمليات التصنيع الناضجة، كل منها يتناسب مع هندسة الأجزاء المختلفة وأحجامها ومتطلبات الأداء.

2 تطبيقات ألياف الكربون في صناعة السيارات

تتوسع استخدامات ألياف الكربون في صناعة السيارات من القطاعات الراقية إلى القطاعات السائدة، حيث تكمن قيمتها الأساسية في تعزيز الأداء وكفاءة الطاقة من خلال تقليل الوزن إلى أقصى حد. يلخص الجدول أدناه تطبيقاتها الرئيسية وأمثلة عليها في مختلف قطاعات السيارات:

الجدول 2 التطبيقات والأمثلة الرئيسية لألياف الكربون عبر مختلف قطاعات السيارات

|

مجالات الاستخدام |

مكونات التطبيق الرئيسية |

المزايا الأساسية |

الحالات/التقنيات التمثيلية |

|

السيارات عالية الأداء والسيارات الفاخرة |

الهيكل الأحادي وإطار الشاسيه والجزء الداخلي والتجهيزات الخارجية |

هيكل خفيف الوزن للغاية، وصلابة استثنائية، وتحكم محسّن، وأمان محسّن |

لامبورغيني LB744، ماكلارين W1 |

|

تغلغل تدريجي في سيارات الركاب العادية |

أجزاء تقوية محلية ومبيت حزمة البطارية والعجلات |

تخفيض كبير في الوزن، ومدى أطول، واستهلاك محسّن للطاقة |

سلسلة BMW i Series، أودي e-tron، عجلات من ألياف الكربون |

|

تطبيقات معيارية في سيارات السباق والسيارات الخارقة |

مقصورة قيادة أحادية الهيكل مصنوعة بالكامل من ألياف الكربون |

المعيار النهائي للأداء والسلامة |

ماكلارين F1 (الرائد)، نقل تكنولوجيا سباقات الفورمولا 1 |

|

مجال ناشئ في سيارات الطاقة الجديدة |

دوّار نظام الدفع الكهربائي وخزان تخزين الهيدروجين |

تعزيز كفاءة المحرك الكهربائي، وتمكين تخزين الهيدروجين عالي الجهد، وزيادة المدى مباشرةً |

محرك GAC Quark الكهربائي، خزان تخزين الهيدروجين من النوع الرابع بقوة 70 ميجا باسكال |

2.1 السيارات عالية الأداء والسيارات الفاخرة

في مجال هندسة السيارات عالية الأداء، يُعدّ استخدام ألياف الكربون محورياً في بناء هياكل السيارات الأحادية وإطارات الشاسيه، حيث يكون تعظيم الصلابة مع تقليل الكتلة أمرًا بالغ الأهمية. ومن الأمثلة الرائدة في هذا المجال سيارة لامبورغيني LB744 الهايبرد الهجينة التي تتميز بهيكل أحادي جديد مصنوع من ألياف الكربون. ويستخدم قسمها الأمامي تقنية "Forged Composites®"، وهي تقنية قولبة قصيرة الألياف بالضغط مملوكة للشركة. ويقلل هذا الأسلوب من وزن الهيكل الأمامي بنسبة 20% مقارنةً بتصميم الألومنيوم مع زيادة الصلابة الالتوائية الإجمالية بنسبة 25%، مما يوفر السلامة الهيكلية المطلوبة لإدارة قوة تتجاوز 1000 حصان. وبالمثل، تستخدم سيارة W1 الخارقة الرائدة من ماكلارين قمرة قيادة أحادية "Aerocell"، وهي تقنية مستمدة من الفورمولا 1. وهي تشتمل على مواد مسبقة التجهيز خفيفة الوزن للغاية مصفوفة يدوياً وتصميم مقعد ثابت مدمج، مما ينتج عنه أخف هيكل أحادي أخف وأصلب هيكل أحادي في تاريخ العلامة التجارية.

2.2 الاختراق التدريجي لسيارات الركاب العادية

في قطاع السيارات الرئيسية، يركّز استخدام ألياف الكربون في قطاع السيارات السائد على التعزيز المستهدف للمكونات الرئيسية لتحسين فعالية التكلفة والأداء. وقد تم تحديد معيار مبكر من خلال سيارة BMW i3 التي تضمنت خلية ركاب مصنوعة من البلاستيك المقوى بألياف الكربون (CFRP)، والمعروفة باسم هيكل LifeDrive مع جزء أساسي من الكربون، مما حقق وفورات كبيرة في الوزن. أما التطبيقات الحالية فهي أكثر انتقائية. على سبيل المثال، تستخدم سيارة Audi e-tron دعامة السقف الخلفية المصنوعة من البلاستيك المقوى بألياف الكربون لخفض مركز ثقل السيارة. وبالمثل، تدمج سيارة NIO ET7 ألياف الكربون الكربونية الكربونية في عوارض تقوية السقف، مما يعزز الصلابة الالتوائية مع تقليل وزن هذه الأجزاء بنسبة 30% تقريباً مقارنة بالمواد التقليدية. وهناك تطبيق آخر مهم في إنتاج العجلات؛ حيث يمكن أن تكون العجلات المصنوعة من ألياف الكربون أخف وزناً بنسبة 30-40% من نظيراتها المصنوعة من الألومنيوم المطروق، مما يقلل بشكل كبير من الكتلة غير المعلقة لتحسين التحكم وجودة القيادة والتسارع. وعلاوة على ذلك، يتم استخدام مركبات ألياف الكربون بشكل متزايد في حاويات البطاريات في السيارات الكهربائية. يمكن أن تساهم القوة والصلابة العالية النوعية لألياف الكربون في تقليل الكتلة الكلية لنظام البطارية بشكل كبير، وهو أمر بالغ الأهمية لتوسيع نطاق السيارة.

الشكل 3 سيارة BMW I3 المزودة بمكونات من ألياف الكربون

2.3 التطبيق المعياري لسيارات السباق والسيارات الخارقة

عملت رياضة السيارات كأرضية اختبار ومحرك أساسي لتقدم مركبات ألياف الكربون في تصميم السيارات. وتتمثل ذروة هذا التطبيق في الهيكل الأحادي المصنوع من ألياف الكربون، وهو هيكل فريد يدمج الهيكل ومقصورة القيادة وخلايا السلامة الحساسة، مما يوفر صلابة لا مثيل لها وحماية من التصادم وتوفيراً في الوزن. بدأ نقل هذه التقنية إلى إنتاج السيارات الخارقة بشكل حاسم مع سيارة McLaren F1 عام 1992، وهي أول سيارة طرقات تتميز بحوض أحادي من ألياف الكربون. وقد تطلّب تصنيعها الذي تطلّب عملاً مكثفاً أكثر من 6000 ساعة، مما يؤكد على حصرية هذه المادة في البداية. واليوم، يتجلى هذا الأصل في سيارات السباق بشكل مباشر في سيارات الهايبر كار الحديثة. فالهيكل الأحادي لسيارات مثل McLaren W1 (التي تتميز ب "Aerocell") وطرازات لامبورغيني المعاصرة هي سليل مباشر لتقنية السباق هذه، حيث تستخدم مشتقات متقدمة من مبادئ التصنيع الأساسية نفسها لتحقيق أداء استثنائي.

2.4 المجالات الناشئة في مركبات الطاقة الجديدة

تزيد حتمية الكفاءة في مركبات الطاقة الجديدة (NEVs) من القيمة المقترحة لمركبات ألياف الكربون. وفي حين أن تخفيف وزن هياكل المركبات يعمل بشكل غير مباشر على زيادة المدى - حيث يمكن أن يؤدي تخفيض الوزن بنسبة 10% من وزن السيارة إلى تحسين مدى السيارة الكهربائية بنسبة 6-8% تقريبًا - فإن دمجها المباشر في مجموعة نقل الحركة الكهربائية يوفر المزيد من المكاسب. فعلى سبيل المثال، قامت مجموعة GAC بتطوير دوارات المحرك الكهربائي المعززة بألياف الكربون، مما يسمح لها بالعمل بأمان عند سرعات تتجاوز 30,000 دورة في الدقيقة. ويزيد هذا الابتكار من كثافة الطاقة والكفاءة، مما يساهم بشكل مباشر في زيادة المدى المقدر بـ 30-50 كم في طرازاتها.

أما بالنسبة للمركبات التي تعمل بخلايا الوقود الهيدروجينية (FCEVs)، فإن ألياف الكربون هي مادة تمكينية لا بديل لها في صهاريج التخزين عالية الضغط من النوع الرابع. إن لفّ خيوط ألياف الكربون في هذه الأوعية هو ما يجعل التخزين الآمن للهيدروجين عند 70 ميجا باسكال ممكنًا، مما يحقق كثافة تخزين جاذبية تبلغ حوالي 7%. ويُعد هذا الأداء العالي من الضغط إلى الوزن أمراً أساسياً لتحقيق نطاقات قيادة تنافسية للمركبات الهيدروجينية الهيدروجينية القابلة للتبريد. ويستخدم المصنعون على مستوى العالم عمليات متقدمة مثل اللف الجاف لإنتاج هذه الخزانات المهمة بكفاءة واتساق محسنين.

الشكل 4 أسطوانة هيدروجين من ألياف الكربون

3 نقاط القوة والقيم الأساسية

3.1 فوائد تخفيض الوزن

يمكن قياس فوائد تخفيف وزن السيارات عبر مجالات أداء متعددة. وبشكل مباشر، يؤدي تقليل الكتلة إلى خفض الطاقة اللازمة للدفع. تشير الدراسات إلى أنه بالنسبة للسيارات الكهربائية التي تعمل بالبطاريات، يمكن أن يؤدي تخفيض وزن السيارة بنسبة 10% إلى إطالة مدى القيادة بنسبة 6-8% تقريباً، وهو مقياس مهم لاعتماد المستهلكين لها. في التطبيقات التجارية، يُترجم هذا الأمر إلى قيمة اقتصادية مباشرة؛ على سبيل المثال، يمكن إعادة تخصيص الكتلة التي يتم توفيرها من خلال المواد خفيفة الوزن أو تكامل التصميم لزيادة سعة الحمولة ضمن حدود الوزن الإجمالي للمركبة، وبالتالي زيادة الإيرادات لكل رحلة.

علاوة على ذلك، يحسن انخفاض الكتلة من الأداء الديناميكي بشكل كبير. حيث يتيح القصور الذاتي المنخفض تسارعاً أسرع، وتعاملاً أكثر استجابة، ومسافات كبح أقل. يمكن للهندسة على مستوى النظام التي تجمع بين الهياكل خفيفة الوزن وأنظمة نقل الحركة المحسّنة أن تحقق مكاسب كبيرة في الكفاءة وتوفير الطاقة. وبالنسبة إلى السيارات الكهربائية، توفر مركبات ألياف الكربون إمكانات تحويلية بشكل خاص من خلال التكامل متعدد الوظائف. تستكشف الأبحاث الرائدة، مثل تلك التي أجريت على مركبات البطاريات الهيكلية من جامعة تشالمرز للتكنولوجيا، إمكانية تضمين تخزين الطاقة داخل مكونات ألياف الكربون الحاملة. يمكن لهذا النهج أن يقلل من كتلة النظام بما يتجاوز الوزن الخفيف التقليدي، حيث تشير الدراسات إلى إمكانية زيادة المدى بنسبة تصل إلى 70% من خلال التخلص الفعال من كتلة البطارية المنفصلة.

3.2 السلامة والمتانة

بالإضافة إلى خفة الوزن، توفر مركبات ألياف الكربون فوائد السلامة السلبية التحويلية بسبب أدائها القابل للتخصيص في حالات التصادم. وعلى عكس المعادن متساوية الخواص فإن المواد المركبة تسمح للمهندسين ببرمجة امتصاص الطاقة من خلال تصميم اتجاهات محددة للألياف وتسلسلات التصفيح. يتيح ذلك إمكانية التحكم الدقيق في أنماط التشوه لتحقيق أقصى قدر من التحكم في طاقة التصادم مع الحفاظ على سلامة خلايا الركاب. ومن الأمثلة المقنعة على ذلك البحث الذي أجراه مختبر أوك ريدج الوطني على هيكل شبكي جديد من ألياف الكربون. بالمقارنة مع الشبكة المثلثية القياسية، أظهر التصميم المحسّن زيادة بنسبة 68% في امتصاص الطاقة وانخفاضاً بنسبة 70% في ذروة قوة التصادم، مما أدى إلى تحسين مقاييس حماية الركاب بشكل كبير. ومن اللافت للنظر أن الهيكل أظهر مرونة ممتازة في التعافي مع الحد الأدنى من التشوه الدائم، مما يسلط الضوء على إمكانية إعادة استخدام المكونات أو إصلاحها.

فيما يتعلق بالمتانة على المدى الطويل، تُظهر مركبات ألياف الكربون مقاومة فائقة للتعب ومناعة متأصلة ضد التآكل. فهي لا تعاني من التآكل الكهروكيميائي، مما يضمن ثبات الأداء في البيئات المسببة للتآكل مثل ملح الطرق أو الرطوبة العالية. علاوةً على ذلك، تتفوق قوة إجهادها على الألومنيوم والفولاذ عالي القوة، مما يعني أنها تتحمل بشكل أفضل الضغوط الدورية للقيادة اليومية على مدى عمر السيارة. ويعزز هذا المزيج من طول العمر الافتراضي للهيكل ويمكن أن يقلل من تكاليف الصيانة المرتبطة بالتلف الناتج عن التعب أو إصلاح التآكل.

الشكل 5 هيكل المركبة المصنوع من ألياف الكربون

3.3 حرية التصميم

توسّع مركّبات ألياف الكربون حرية التصميم بشكل أساسي من خلال تجاوز قيود التشكيل المعدني التقليدي. وتتيح عمليات التصنيع مثل التشكيل بنقل الراتنج (RTM) تصنيع الأجزاء المعقدة والموحدة - مثل حلقات الأبواب المدمجة أو الإطارات الخلفية - كقطع مفردة، لتحل محل تجميع عشرات المكونات المعدنية المختومة والملحومة. وهذا يقلل من عدد الأجزاء ويبسط التجميع ويحسن الاستمرارية الهيكلية. والأهم من ذلك أنه يسمح بالتدرج الوظيفي داخل الجزء الواحد. على سبيل المثال، يمكن تصميم عمود B من ألياف الكربون مع طبقات مصممة خصيصاً: حيث تم تحسين قسمه العلوي لمقاومة الاختراق عالي القوة، بينما تم تصميم قسمه السفلي لامتصاص الطاقة المتحكم فيه، مما يحقق مزيجاً مثالياً من الصلابة والأداء في حالة التصادم ضمن مكون واحد.

كما أن هذه الحرية الهندسية تُحدث تحولاً في الكفاءة الديناميكية الهوائية. فقد تحرر المصممون من زوايا السحب وخطوط الفواصل المطلوبة في ختم المعدن أو قولبة حقن البلاستيك، مما يسمح بالحصول على أشكال انسيابية مثالية حقاً. على سبيل المثال، يمكن إنتاج علب المرايا بأشكال ديناميكية هوائية مصممة حسب الطلب باستخدام التصنيع الإضافي والمواد المركبة، مما يقلل من الوزن والسحب بشكل كبير. وبالنظر إلى المستقبل، يتم استكشاف مبادئ الديناميكا الهوائية التكيفية. قد تتضمن السيارات المستقبلية عالية الأداء المستوحاة من مفاهيم الفضاء مثل جناح ناسا المتحول الذي يستخدم هياكل شبكية خفيفة الوزن لتغيير الشكل، مكونات ذكية من ألياف الكربون التي تتكيف ديناميكياً لتحسين القوة السفلية وتقليل السحب في الوقت الحقيقي.

الجدول 3 الاختلافات في مرونة التصميم بين العملية الجديدة والعمليات التقليدية

|

أبعاد الميزة |

الأشغال المعدنية التقليدية (الختم/الصب) |

مركّبات ألياف الكربون/عمليات التشكيل المتقدمة |

|

دورة التطوير |

طويلة (مقيدة بتصميم القالب والتصنيع) |

انخفاض كبير (على سبيل المثال، انخفاض بنسبة 80% عبر الطباعة ثلاثية الأبعاد) |

|

تكامل الأجزاء |

منخفض، يتطلب تجميع أجزاء متعددة |

مرتفع، مما يتيح قولبة متكاملة متعددة الأجزاء |

|

التعقيد الهندسي |

محدود، مما يستلزم مراعاة إمكانية إزالة القوالب واللحام |

غير محدودة تقريبًا، قادرة على تصنيع أسطح معقدة وتجاويف داخلية وهياكل غير منتظمة |

|

التكامل الوظيفي |

صعب، وغالبًا ما يتطلب تركيبات إضافية |

سهل، يسمح بتكامل الوظائف الهيكلية وخفيفة الوزن والديناميكية الهوائية والجمالية |

|

تحسين الوزن |

يتحقق في المقام الأول من خلال استبدال المواد وتقليل السماكة |

تمكين التوزيع الدقيق للمواد على طول مسارات الضغط من خلال تحسين الطوبولوجيا |

4 التحديات والاختناقات

4.1 مشاكل التكلفة

يتمثل العائق الرئيسي أمام الاعتماد الواسع النطاق لمركبات ألياف الكربون في تكلفتها العالية، والتي ترجع جذورها إلى عملية التصنيع كثيفة الاستهلاك للطاقة. حيث يتم فقدان جزء كبير من كتلة المادة الأولية خلال عملية الانحلال الحراري؛ فبالنسبة للألياف الشائعة القائمة على البولي أكريلونيتريل (PAN)، لا يتعدى العائد عادةً 45-50% فقط. وعلاوة على ذلك، تتطلب خطوات الكربنة والجرافيتة طاقة كبيرة، مما يجعل نفقات الإنتاج - بما في ذلك المواد الخام والطاقة واستهلاك رأس المال - عامل التكلفة المهيمن. ونتيجة لذلك، يظل سعر الألياف الكربونية القياسية القائمة على ألياف الكربون المصنوعة من مادة PAN التجارية يتراوح بين 20 و30 دولارًا للكيلوغرام الواحد. ويجري اتباع مسارين استراتيجيين لخفض التكاليف: وفورات الحجم، حيث يمكن لخطوط الإنتاج واسعة النطاق أن تخفض التكاليف المحددة، والسلائف البديلة، مثل قطران الفحم منخفض التكلفة أو الزفت البترولي، والتي تبشر بخفض كبير في تكلفة بعض درجات الألياف.

تمثل إعادة التدوير تحديًا واضحًا لكل من اقتصاديات واستدامة ألياف الكربون. وعلى الرغم من وجود مسارات تقنية - في مقدمتها التحلل الحراري (التحلل الحراري للراتنج) وطرق التحلل الذائب (الذوبان الكيميائي) الناشئة - إلا أنها تواجه عقبات. على الرغم من أن التحلل الذائب يمكن أن يستعيد الألياف مع الاحتفاظ بقوة شد عالية، إلا أن الحفاظ على معامل الألياف الأصلي وتحقيق مواد معاد تدويرها متسقة وعالية الجودة بتكلفة منخفضة لا يزال صعبًا. وفي الوقت الحالي، يتم حاليًا تدوير معظم نفايات ألياف الكربون المنتهية الصلاحية أو طمرها في مكب النفايات، حيث لم يتم بعد إنشاء نظام بيئي فعال من حيث التكلفة لإعادة التدوير في حلقة مغلقة قادر على إعادة الألياف إلى التطبيقات الهيكلية عالية القيمة.

الشكل 6 الانحلال الحراري لإعادة تدوير ألياف الكربون

4.2 تكنولوجيا الإنتاج وسلسلة التوريد

تتمثل إحدى العقبات الرئيسية أمام الاستخدام الكبير الحجم لألياف الكربون في السيارات السائدة في إنتاج الألياف نفسها. وغالبًا ما تكون الخطوة التي تحد من المعدل هي عملية الكربنة، حيث كان التحكم الدقيق في درجة الحرارة ومتطلبات السلامة يحد من سرعات خط الإنتاج تاريخيًا. وقد أدت التطورات في أتمتة العمليات وتصميم الأفران والمراقبة في الوقت الحقيقي إلى تجاوز هذه الحدود. على سبيل المثال، تهدف الخطوط الحديثة إلى زيادة الإنتاجية بشكل كبير، مع التطورات التكنولوجية التي تستهدف السرعات التي يمكن أن تسمح في نهاية المطاف بزيادة قابلية التوسع وانخفاض التكلفة لكل كيلوغرام.

يستلزم دمج مركبات ألياف الكربون تحولاً جوهرياً في سلاسل توريد السيارات والممارسات الهندسية. فهو يتجاوز استبدال المكوّنات ليتطلب تطويراً مشتركاً بين المواد والعمليات والتصميم منذ المراحل الأولى. وهذا يتطلب شراكات عميقة وتعاونية بين مصنعي المعدات الأصلية وموردي المواد، وغالباً ما ينطوي ذلك على البحث والتطوير المشترك لحل التحديات الخاصة بالتطبيقات. ومن الأمثلة على ذلك تطوير الجناح الخلفي المصنوع من ألياف الكربون لسيارة BYD Yangwang U9، والذي تضمن تعاوناً وثيقاً مع خبراء المواد. وقد أجرى الفريق المشترك عملية اختيار المواد، والمحاكاة الهيكلية، والتحقق من صحة نفق الرياح على نطاق واسع لتلبية أهداف الأداء الصارمة. ويمثل هذا النموذج من الشراكة الهندسية المشتركة نقلة نوعية عن علاقات الموردين القائمة على المعاملات الشائعة في التصنيع التقليدي القائم على المعادن.

4.3 الاتصال والصيانة

يمثل دمج المواد المركبة المصنوعة من ألياف الكربون مع هياكل الهياكل التقليدية المصنوعة من الفولاذ أو الألومنيوم عقبة هندسية كبيرة بسبب عدم توافق المواد. ويتمثل الخطر الرئيسي في التآكل الجلفاني الناتج عن الاختلاف في الجهد الكهربائي بين ألياف الكربون الموصلة للكهرباء والمعدن عند وجود إلكتروليت (مثل ملح الطريق أو الرطوبة). بالإضافة إلى ذلك، يمكن أن يؤدي عدم تطابق معاملات التمدد الحراري إلى حدوث إجهاد في الوصلة. ولمعالجة ذلك، يتم تصميم الوصلات كأنظمة هجينة متعددة المواد. وينطوي ذلك على استخدام مواد لاصقة هيكلية غير موصلة للكهرباء ومواد لاصقة هيكلية غير موصلة للكهرباء مع مثبتات ميكانيكية معزولة (مثل المسامير والبراغي ذات الأكمام) ومواد مانعة للتسرب لإنشاء وصلة قوية ومتينة ومقاومة للتآكل.

يعتبر إصلاح مكونات ألياف الكربون عملية متخصصة ومكلفة للغاية، مما يؤثر على اقتصاديات دورة الحياة. وعلى عكس إصلاح الانبعاجات المعدنية، تتطلب المركبات التالفة عادةً إصلاحاً مقطعياً - أي إزالة طبقات الطبقات التالفة بعناية ودمج رقعة جديدة معالجة مسبقاً مع محاذاة دقيقة للألياف. ويتطلب ذلك بيئات خاضعة للتحكم، ومعالجة بالأوتوكلاف أو كيس التفريغ، وخبرة فنية معتمدة. وفي حين أن هذه الإصلاحات يمكنها استعادة السلامة الهيكلية، فإن كثافة العمالة والمعدات المتخصصة والوقت المطلوب غالبًا ما تجعل تكاليف الإصلاح باهظة - غالبًا ما تتراوح بين 60-80% من تكلفة الجزء الجديد. تشكل عتبة الإصلاح المرتفعة هذه تحديًا أمام الاعتماد الواسع النطاق في قطاعات السيارات ذات الحجم الكبير والحساسة من حيث التكلفة وتؤثر على اعتبارات التأمين والتكلفة الإجمالية للملكية.

الشكل 7 الهياكل المركبة من ألياف الكربون للسيارات

5 اتجاهات التطوير المستقبلية

5.1 التقدم في التكنولوجيا منخفضة التكلفة

يتقدم السعي وراء ألياف الكربون منخفضة التكلفة على جبهتين أساسيتين: السلائف البديلة والتصنيع عالي الإنتاجية. وبعيدًا عن شبكة الكربون الهيدروكربونية التقليدية، توفر السلائف مثل زفت قطران الفحم والقار البترولي تخفيضات محتملة في التكلفة لبعض درجات الأداء. فعلى سبيل المثال، يجري حاليًا توسيع نطاق التقنيات التي تحول المنتجات الثقيلة القائمة على الفحم إلى خيوط كربون من الدرجة العامة من المصانع التجريبية. والأهم من ذلك، تمثل الألياف الكربونية القائمة على الزفت متوسط الطور مكانة عالية الأداء، حيث توفر موصلية حرارية استثنائية (تتجاوز 1000 واط/(م-ك)) للتطبيقات المتخصصة مثل الإدارة الحرارية، وإن كان ذلك بتكلفة.

وفي الوقت نفسه، يتم تقليل أوقات دورات التصنيع بشكل كبير. وتبتعد الصناعة عن الاعتماد على المعالجة البطيئة بالأوتوكلاف لجميع الأجزاء. تتيح عمليات مثل القولبة بنقل الراتنج عالي الضغط (HP-RTM) والقولبة بالضغط الآلي لمركب صب الصفائح (SMC) إنتاج مكونات كبيرة، مثل أغطية البطاريات أو ألواح الهيكل، في زمن دورة يتراوح بين دقيقة و3 دقائق. يعد هذا التحول نحو التشكيل السريع والآلي ضروريًا لتلبية متطلبات الحجم والتكلفة في قطاع السيارات السائد.

5.2 ابتكار المواد والهياكل الهجينة متعددة المواد

لا يُفترض أن تعمل ألياف الكربون بمعزل عن غيرها؛ إذ يكمن مستقبلها في التصاميم الهجينة الذكية مع المواد المعدنية لتحقيق التوازن الأمثل بين الأداء والوزن والتكلفة. من الناحية العملية، عادةً ما تستخدم هذه الهياكل الهجينة الفولاذ أو سبائك الألومنيوم كإطار رئيسي مع مركبات ألياف الكربون المدمجة أو الملتصقة في نقاط الضغط الحرجة للتعزيز. وخير مثال على ذلك لوحة الأرضية الخلفية المركبة من ألياف الكربون في سيارة NIO ES6. يزن هذا المكوّن 5.3 كيلوغرامات فقط، ويحقق خفضاً في الوزن بنسبة تزيد عن 30% مقارنةً بالحل المصنوع من سبائك الألومنيوم، وقد دخل بنجاح في الإنتاج بكميات كبيرة. في تصاميم الهيكل الأكثر تعقيداً، مثل طراز iCAR V23، تستخدم مجموعة الحماية الجانبية بشكل مبتكر طلاء PVD مع تصفيح ألياف الكربون. وضمن طبقة رقيقة يبلغ سمكها 0.8 مليمتر، تدمج هذه الطبقة الحماية الصلبة مع نظام مقاومة الانحناء الداخلي القائم على ألياف الكربون قبل التصفيح بألياف الكربون، مما يدل على قدرة التكامل بين المواد المتعددة على تحقيق وظائف متعددة في مساحة محدودة.

5.3 الاقتصاد الدائري والتنمية المستدامة

يعد تحقيق الاستخدام الدائري لألياف الكربون حجر الزاوية في التنمية الصناعية المستدامة. وتركز الاختراقات التكنولوجية الحالية على إزالة البلمرة الفعالة للراتنج واستبدال السلائف الحيوية بالألياف الأولية. وفي قطاع إعادة التدوير، تتسبب طرق التحلل الحراري التقليدية في إتلاف الألياف، بينما تُظهر أساليب إعادة التدوير الكيميائية الناشئة نتائج واعدة للغاية. على سبيل المثال، تعمل طريقة إزالة البلمرة بحمض الأسيتيك التي نُشرت في مجلة Nature على تحليل راتنجات إيبوكسي أمين محددة بكفاءة في غضون ساعة واحدة، واستعادة ألياف الكربون عالية الجودة بتكلفة تقديرية منخفضة تصل إلى 1.5 دولار للكيلوغرام الواحد. وتستخدم دراسة أخرى نُشرت في مجلة Nature Synthesis "التحليل الكهربائي التآزري" لتحويل أوليغومرات الراتنج منخفضة القيمة المتولدة أثناء إعادة التدوير إلى مواد عالية الأداء قابلة لإعادة المعالجة، مما يوفر نهجًا جديدًا لإعادة تدوير الراتنج في حلقة مغلقة. وفيما يتعلق باستبدال المصادر، أصبحت ألياف الكربون القائمة على أساس حيوي بنسبة 100% حقيقة واقعة. فقد نجحت شركات مثل مجموعة Hyosung Group الكورية الجنوبية في إنتاج ألياف سلائف البولي أكريلونيتريل من مواد أولية نباتية. وتضاهي ألياف الكربون الناتجة أداء المنتجات المعتمدة على البترول مع تقليل البصمة الكربونية لدورة الحياة الكاملة بنسبة 15% إلى 25%، مما أكسبها تقدير شركات صناعة السيارات مثل BMW وأودي.

الجدول 4 تقنيات التحضير المختلفة لألياف الكربون

|

المسارات التقنية |

المبادئ الأساسية |

المزايا/البيانات الرئيسية |

إمكانية التطبيق والتحديات |

|

طريقة إزالة البلمرة بحمض الخليك |

تحلل راتنج الإيبوكسيامين كيميائياً باستخدام حمض الأسيتيك |

عملية إعادة تدوير الألياف لمدة ساعة واحدة، التكلفة حوالي 1.5 دولار/كجم، انخفاض بنسبة 99% في انبعاثات الكربون |

كفاءة عالية لأنظمة راتنج محددة ذات إمكانات اقتصادية كبيرة |

|

طريقة التحليل الكهربائي التآزري |

إعادة بناء أوليغومرات الراتنج المعاد تدويرها كهروكيميائيًا |

ترقية الأوليغومرات منخفضة القيمة إلى مواد عالية الأداء قابلة لإعادة المعالجة |

تحقق إعادة تدوير الراتنج في حلقة مغلقة؛ تقنية جديدة نسبياً في مرحلة المختبر حالياً |

|

طريقة الانحلال الحراري (التقليدية) |

تحلل الراتنج الخالي من الأكسجين في درجات حرارة عالية |

تقنية ناضجة نسبيًا مع تحقيق التسويق الأولي |

تتعرض خواص الألياف للخطر، ويتم حرق مكونات الراتنج، ويظل استخدام القيمة منخفضًا |

5.4 التصنيع الذكي

تعمل تقنيات التصنيع الذكي على تحويل إنتاج مكوّنات ألياف الكربون من حرفة تعتمد على خبرة الحرفيين البارعين إلى عملية هندسية رقمية قادرة على التنبؤ الدقيق والتحكم والتكرار. ويكمن في جوهرها التوأم الرقمي الذي ينشئ نماذج افتراضية لخطوط الإنتاج والمواد والعمليات لإجراء عمليات محاكاة كاملة للعملية قبل التصنيع الفعلي. وهذا يقلل بشكل كبير من دورات تطوير المنتجات الجديدة ويتوقع مخاطر العملية. في مراحل إنتاج محددة، يستبدل دمج تقنيات وضع الألياف المؤتمتة (AFP) ووضع الأشرطة المؤتمتة (ATL) العمل اليدوي بالروبوتات. تعمل هذه الأنظمة على وضع ألياف الكربون مسبقة التجهيز بدقة على مستوى المليمتر، مما يضمن الاتساق والجودة العالية في المكونات المنحنية المعقدة. وفي الوقت نفسه، تحل أنظمة الفحص البصري المدعومة بالذكاء الاصطناعي محل الفحوصات البصرية اليدوية بشكل متزايد. تقوم هذه الأنظمة بمراقبة جودة الإنتاج في الوقت الفعلي أثناء اللحام والطلاء والتجميع النهائي، مما يتيح تحديد العيوب واعتراضها على مستوى الميلي ثانية. وهذا يضمن بشكل أساسي الموثوقية العالية لمكونات ألياف الكربون المركبة. وتشكّل هذه التقنيات مجتمعةً الأساس الذكي الذي يدعم تصنيع ألياف الكربون عالية الجودة على نطاق واسع.

6 الخلاصة 6

أصبحت مركبات ألياف الكربون، بخصائصها الاستثنائية خفيفة الوزن، مادة رئيسية تقود عملية كهربة السيارات والأداء العالي، مما يعزز بشكل مباشر المدى والسلامة ومرونة التصميم. ومع ذلك، لا يزال اعتمادها على نطاق واسع مقيداً بالعوائق مثل ارتفاع التكاليف وكفاءة الإنتاج وتكنولوجيا إعادة التدوير. للمضي قدمًا، يجب أن تعتمد الإنجازات على الابتكار التعاوني عبر السلسلة الصناعية بأكملها - التغلب على عوائق التكلفة من خلال المواد الخام الجديدة والتصنيع الذكي والتقنيات الدائرية لبناء نظام بيئي مستدام. مع نضوج التكنولوجيا وانخفاض التكاليف، تعمل ألياف الكربون على تسريع عملية انتقالها من "خيار متميز" للأداء من الدرجة الأولى إلى حل سائد يوازن بين القدرة على تحمل التكاليف والاستدامة البيئية. ويدفع هذا التطور صناعة السيارات إلى حقبة جديدة تتميز بسيارات أخف وزناً وأقوى وأكثر مراعاة للبيئة.

ويعتمد تحقيق هذا المستقبل على المواد المتقدمة.

وتوفر شركة Stanford Advanced Materials (SAM) المواد الكيميائية عالية النقاء والمواد المصممة هندسياً التي تتيح الابتكار في مجال تخفيف وزن السيارات وكهربة السيارات، بدءاً من البحث والتطوير ووصولاً إلى الإنتاج.

استكشف حلول المواد أو استشر خبرائنا لمشروعك:

[تصفح مواد السيارات] | [ اتصل بخبير]

المراجع

[1]مختبر أوك ريدج الوطني. (عام). دراسة حول هياكل امتصاص الطاقة للمركبات المقواة بألياف الكربون. وزارة الطاقة الأمريكية.

[2]جامعة تشالمرز للتكنولوجيا. (عام). بحث حول البطاريات الهيكلية للمركبات الكهربائية. جامعة تشالمرز للتكنولوجيا، السويد.

[3]ليو، ز. (2022). تصميم خفيف الوزن للأرضية الخلفية المصنوعة من ألياف الكربون للمركبة الكهربائية. مجلة المعدات الزراعية وهندسة المركبات، (5).

[4] بحث تطبيقي حول التصميم خفيف الوزن وتحسين أرضية البوليمرات المقواة بألياف الكربون (CFRP) للسيارات. (2022). البوليمرات، 14(21)، 4768.

[5] شركة لامبورغيني ش.م.ع. (عام). نظرة عامة فنية على تقنية المركبات المزورة في جسم الطائرة الأحادي LB744 [بيان صحفي / تقرير فني].

[6]ماكلارين أوتوموتيف. (عام). الهيكل الأحادي أحادي الخلية الهوائية لماكلارين W1: التعمق في التكنولوجيا [بيان صحفي / تقرير تقني].

[7]NIO. (عام). هندسة خفيفة الوزن للأرضية الخلفية من ألياف الكربون لسيارة ES6 [بيان صحفي / تقرير هندسي].

[8]BYD & Hongyi New Materials. (عام). تقرير التطوير المشترك عن الجناح الخلفي المصنوع من ألياف الكربون لسيارة يانغوانغ U9 [بيان صحفي مشترك/ملخص البحث والتطوير].

القضبان

القضبان

الخرز والكرات

الخرز والكرات

البراغي والصواميل

البراغي والصواميل

البوتقات

البوتقات

الأقراص

الأقراص

الألياف والأقمشة

الألياف والأقمشة

الأفلام

الأفلام

فليك

فليك

الرغاوي

الرغاوي

رقائق معدنية

رقائق معدنية

الحبيبات

الحبيبات

أقراص العسل

أقراص العسل

الحبر

الحبر

صفائح

صفائح

الكتل

الكتل

التشابك

التشابك

غشاء معدني

غشاء معدني

اللوحة

اللوحة

المساحيق

المساحيق

قضيب

قضيب

الصفائح

الصفائح

البلورات المفردة

البلورات المفردة

هدف الاخرق

هدف الاخرق

الأنابيب

الأنابيب

الغسالة

الغسالة

الأسلاك

الأسلاك

المحولات والآلات الحاسبة

المحولات والآلات الحاسبة

اكتب لنا

اكتب لنا

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews