مقارنة رقائق SOI مقابل رقائق السيليكون: ما الأفضل لمشروع أشباه الموصلات الخاص بك؟

1 مقدمة

SOI هي مادة من أشباه الموصلات ذات بنية من طبقات السيليكون - طبقة عازلة - طبقة عازلة - ركيزة من السيليكون. بالمقارنة مع رقائق السيليكون، التي يشيع استخدامها في أجهزة أشباه الموصلات، هناك اختلافات كبيرة بين الاثنين من حيث بنية المواد، وخصائص الأداء مجالات التطبيق، وما إلى ذلك.

يعمل هيكل SOI على تحسين أداء وموثوقية الجهاز من خلال هيكل طبقة السيليكون ذات الطبقات العازلة لطبقة السيليكون، ولكن تكلفة التصنيع أعلى. من ناحية أخرى، تتمتع رقائق السيليكون التقليدية بتكاليف تصنيع أقل وهي مناسبة لمجموعة واسعة من تصنيع الدوائر المتكاملة.

![]()

2 ما هو SOI؟

SOI هو اختصار لـ SOI أي السيليكون-أون-إنسايتر. في SOI، يُغطى سطح رقاقة السيليكون بمادة عازلة (عادةً ثاني أكسيد السيليكون)، ثم تُزرع طبقة من السيليكون عليها. يخلق هذا الهيكل هيكل طبقة سيليكون - طبقة عازلة - طبقة عازلة - طبقة سيليكون تحتية من السيليكون.

2.1 هيكل SOI

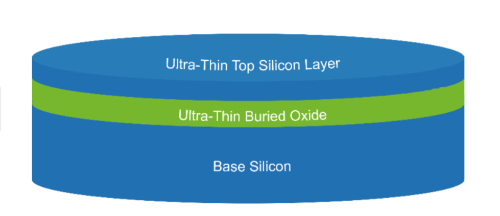

يتألف هيكل SOI (طبقة السيليكون على العازل) من الأجزاء الرئيسية التالية:

- طبقة سيليكون: يوجد فوق هيكل SOI طبقة من بلورات السيليكون (Si) التي عادةً ما يكون لها الخصائص الإلكترونية وخصائص الجهاز المطلوبة. يمكن تحضير هذه الطبقة باستخدام تقنيات نمو رقاقة السيليكون القياسية.

- طبقة عازلة: يوجد أسفل طبقة Si مادة عازلة، عادةً ما تكون ثاني أكسيد السيليكون (SiO2). ويتمثل الغرض من الطبقة العازلة في عزل طبقة السيليكون أعلاه عن ركيزة السيليكون في الأسفل، وبالتالي تقليل التداخل بين الترانزستورات.

- ركيزة السيليكون: ركيزة السيليكون هي الجزء السفلي من هيكل SOI وعادةً ما تكون الركيزة الداعمة الرئيسية للرقاقة. عادةً ما تكون ركيزة السيليكون عبارة عن سيليكون بلوري، والذي يوفر الدعم الميكانيكي والاستقرار لهيكل SOI.

2.2 تصنيف SOI

هناك العديد من المتغيرات المختلفة لتقنية SOI. يمكن تصنيف SOI وفقًا لمعايير مختلفة، اعتمادًا على هيكلها وكذلك الغرض منها.

2.2.1 التصنيف حسب نوع البنية

SOI المشتركة (c-SOI): هي واحدة من أكثر هياكل SOI شيوعًا، وتُعرف أيضًا باسم SOI الكامل، وتستخدم طريقة تصنيع SOI الشائعة المتمثلة في ترسيب طبقة عازلة (عادةً ثاني أكسيد السيليكون) على سطح رقاقة السيليكون، ثم زراعة طبقة سيليكون فوقها. في SOI الشائع، عادةً ما يكون سمك طبقة السيليكون مماثلًا لسمك الطبقة العازلة، مما يشكل بنية طبقة سيليكون - طبقة عازلة - طبقة سيليكون - ركيزة سيليكون.

SOI الجزئي (p-SOI): يختلف SOI الجزئي عن SOI العادي في أن سمك طبقة السيليكون أرق، أي جزء بسيط من سمك الطبقة العازلة. في SOI الجزئي، عادةً ما يكون سمك طبقة السيليكون أقل من سمك الطبقة العازلة، مما يعطي بنية SOI الجزئية طبقة سيليكون أرق.

SOI العكسي (r-SOI): SOI العكسي هو هيكل SOI خاص يختلف عن SOI العادي و SOI الجزئي. في SOI العكسي، تتم إزالة طبقة السيليكون من الركيزة وإعادة ربطها بالطبقة العازلة. تسمح هذه البنية بوضع الترانزستور فوق الطبقة العازلة ووضع ركيزة السيليكون أسفل الطبقة العازلة، وبالتالي تغيير طوبولوجيا بنية SOI التقليدية.

تقدم هذه المتغيرات المختلفة من SOI مزايا مختلفة وإمكانية تطبيقها في تطبيقات محددة. تُستخدم واجهات SOI الشائعة بشكل شائع في التطبيقات عالية الأداء ومنخفضة الطاقة، في حين أن واجهات SOI الجزئية أكثر ملاءمة لبعض عمليات تصنيع أجهزة الترددات الراديوية (RF) المحددة، وتوفر واجهات SOI المقلوبة مزايا إضافية في تطبيقات محددة، مثل الأجهزة عالية السرعة ومنخفضة الخسارة.

2.2.2 التصنيف حسب نوع الركيزة البلورية

السيليكون على العازل (SIMOX-SOI): SIMOX (الفصل بزرع الأكسجين) هي طريقة شائعة لإعداد SOI، والمعروفة أيضًا باسم السيليكون على العازل. في إعداد SIMOX-SOI، يتم حقن أيونات الأكسجين في الرقاقة ثم معالجتها بالحرارة لتكوين طبقة عازلة من أكسيد السيليكون في الرقاقة، مما يؤدي إلى تكوين بنية SOI.

رقاقة SOI فائقة النحافة (UTSOI): إن SOI الرقيقة جدًا هي نوع خاص من بنية SOI التي تتميز بطبقة رقيقة جدًا من السيليكون، تتراوح عادةً بين بضعة نانومترات وعشرات النانومترات. تتضمن طريقة تحضير UTSOI عادةً تقنيات نمو أو تجريد خاصة لتشكيل طبقة رقيقة جدًا من السيليكون على ركيزة السيليكون لتحقيق بنية SOI.

SOI Epitaxial SOI (Epi-SOI): Epi-SOI هي طريقة لتشكيل هياكل SOI عن طريق زراعة طبقة سيليكون فوقية على ركيزة من السيليكون. في Epi-SOI، تُزرع طبقة السيليكون فوقية على ركيزة من السيليكون وعادةً ما يكون لها نفس البنية البلورية مثل الركيزة، ولكن مع وجود طبقة عازلة بين طبقة السيليكون والركيزة.

تُستخدم SIMOX-SOI بشكل شائع في تصنيع الدوائر المتكاملة، وتُستخدم UTSOI بشكل شائع للتطبيقات عالية الأداء ومنخفضة الطاقة مثل الاتصالات المتنقلة وأجهزة الترددات اللاسلكية، بينما توفر Epi-SOI جودة بلورية أفضل وتحكمًا هيكليًا أفضل لاحتياجات تصنيع أجهزة محددة.

2.2.3 التصنيف حسب سماكة طبقة السيليكون

طبقة رقيقة من السيليكون SOI: في طبقة رقيقة من السيليكون SOI، يتراوح سمك طبقة السيليكون عادةً بين عشرات النانومترات ومئات النانومترات. وغالباً ما يُستخدم هذا النوع من بنية SOI لتصنيع أجهزة فائقة النحافة، مثل الأجهزة الإلكترونية منخفضة الطاقة والأجهزة الإلكترونية الضوئية وما إلى ذلك. وعادةً ما يتم تحضير طبقة رقيقة من البنى SOI باستخدام سلسلة من خطوات المعالجة الدقيقة، بما في ذلك تقنيات مثل التلميع الميكانيكي الكيميائي (CMP) وحقن أيونات الهيدروجين والتجريد.

الواجهات SOI ذات الأغشية السميكة: في الواجهات SOIذات الأغشية السميكة ، يبلغ سمك طبقة السيليكون عادةً عدة مئات من النانومترات أو أكثر. ويُستخدم هذا النوع من بنية SOI عادةً لتصنيع أجهزة الدوائر المتكاملة التقليدية مثل المعالجات الدقيقة والذواكر وغيرها. وعادةً ما يتم تحضير الطبقة السميكة من طبقة SOI باستخدام تقنيات مختلفة مثل SIMOX وUnibond وSmart Cut. تسمح هذه التقنيات بإعداد طبقات السيليكون بسماكات كبيرة لتلبية احتياجات تصنيع الدوائر المتكاملة التقليدية.

2.2.4 التصنيف بطريقة التحكم في الشحن للترانزستورات

SOI المنضب بالكامل (FD-SOI): في FD-SOI، تكون طبقة السيليكون بأكملها في حالة مستنفدة، مما يعني أن شحنة الترانزستور يتم التحكم فيها بالكامل بواسطة البوابة أعلاه ولا تتأثر بالركيزة السفلية. من خلال التحكم الدقيق في سمك طبقة السيليكون وخصائص الطبقة العازلة، من الممكن تحقيق طبقة سيليكون كاملة في حالة مستنفدة. يوفر هذا الهيكل تحكماً أفضل في الشحنة وتيار تسرب أقل. غالبًا ما يُنظر إلى SOI المستنفد بالكامل على أنها تقنية أشباه الموصلات من الجيل التالي مع أداء أعلى واستهلاك أقل للطاقة، وبالتالي تحظى باهتمام متزايد في تصميم الرقائق وتصنيعها.

SOI المستنفدة جزئياً (pFD-SOI): في تقنية SOI المستنفدة جزئياً، يكون جزء من طبقة السيليكون في حالة مستنفدة بينما يبقى جزء آخر في حالة غير مستنفدة. عادة، مع التصميم والمعالجة المناسبين، من الممكن تحقيق أن يكون جزء فقط من طبقة السيليكون (عادةً الجزء العلوي) في حالة مستنفدة. يمكن استخدام SOI المستنفدة جزئياً في التطبيقات عالية الأداء ومنخفضة الطاقة مثل الاتصالات المتنقلة وأجهزة التردد اللاسلكي (RF) وغيرها من المجالات. وتوفر فرصًا لتحسين التحكم في الشحن وتحسين الأداء.

يعرض الجدول أدناه هياكل SOI المختلفة وخصائصها المميزة وتطبيقاتها النموذجية، مما يوفر نظرة عامة شاملة على الاختلافات بين كل نوع من أنواع SOI.

تقدمStanford Advanced Materials (SAM) وغيرها من الموردين الموثوق بهم رقائقSOI بأحجام وأنواع مختلفة. هذه الخيارات مصممة لتلبية مواصفاتك الدقيقة.

الجدول 1 مقارنة بين الأنواع المختلفة لرقاقات SOI

|

التصنيف |

النوع |

وصف موجز والتطبيقات |

|

نوع الهيكل |

ج-سوي |

سمك طبقة السيليكون المشابهة للطبقة العازلة. تُستخدم في التطبيقات عالية الأداء ومنخفضة الطاقة. |

|

p-SOI |

طبقة سيليكون أرق مقارنة بالطبقة العازلة. مناسبة لتصنيع أجهزة ترددات لاسلكية محددة. |

|

|

r-SOI |

طبقة سيليكون معاد تركيبها فوق الطبقة العازلة، مما يعكس البنية. للأجهزة ذات السرعة العالية والخسارة المنخفضة. |

|

|

نوع الركيزة البلورية |

SIMOX-SOI |

تشكل أيونات الأكسجين طبقة عازلة من أكسيد السيليكون. شائعة في تصنيع الدوائر المتكاملة. |

|

UTSOI |

طبقة رقيقة جداً من السيليكون للتطبيقات عالية الأداء ومنخفضة الطاقة مثل الأجهزة المحمولة وأجهزة التردد اللاسلكي. |

|

|

Epi-SOI |

طبقة Epitaxial المزروعة على ركيزة السيليكون للأجهزة التي تحتاج إلى جودة بلورية أفضل. |

|

|

سماكة طبقة السيليكون |

طبقة رقيقة من السيليكون SOI |

طبقة سيليكون بسماكة تتراوح بين عشرات ومئات النانومترات. للأجهزة الإلكترونية والإلكترونية الضوئية منخفضة الطاقة. |

|

طبقة سميكة من السيليكون SOI |

طبقة سيليكون بسماكة عدة مئات من النانومترات. تُستخدم في أجهزة الدوائر المتكاملة التقليدية مثل المعالجات الدقيقة. |

|

|

طريقة التحكم في الشحن للترانزستورات |

FD-SOI |

طبقة سيليكون مستنفدة بالكامل للتحكم الكامل في الشحن. تستهدف تقنية الجيل التالي عالية الأداء ومنخفضة الطاقة. |

|

pFD-SOI |

استنفاد جزئي لطبقة السيليكون. تُطبّق في التطبيقات عالية الأداء ومنخفضة الطاقة (على سبيل المثال، الأجهزة المحمولة والترددات اللاسلكية). |

3 SOI مقابل رقائق السيليكون، أيهما أفضل؟

لطالما لعبت تقنية السيليكون على العازل (SOI) ورقائق السيليكون التقليدية دورًا محوريًا في تشكيل مشهد تصنيع أشباه الموصلات، حيث يمتلك كل منهما سمات هيكلية وقدرات أداء متميزة. ومع تنامي الطلب على أجهزة إلكترونية أكثر كفاءة وسرعة وأصغر حجمًا، يصبح فهم الاختلافات بين هاتين المادتين الأساسيتين أمرًا بالغ الأهمية. وتسعى هذه المقارنة إلى تسليط الضوء على الفروق الهيكلية الدقيقة ونتائج الأداء لرقائق SOI ورقائق السيليكون.

3.1 كيف تختلف رقائق SOI عن رقائق السيليكون في البنية

رقاقة السيليكون: تتكون رقاقة السيليكون التقليدية من بلورة سيليكون واحدة وبنية سيليكون أحادية البلورة. في رقاقة السيليكون التقليدية، عادةً ما يكون سطح الرقاقة عبارة عن بلورة واحدة من السيليكون بدون طبقة عازلة إضافية. تتميز رقائق السيليكون ببنية بسيطة وهي الركيزة الأكثر شيوعًا لأجهزة أشباه الموصلات.

SOI: في بنية SOI، يكون سطح رقاقة السيليكون مغطى بطبقة من مادة عازلة (عادةً ثاني أكسيد السيليكون). تُستخدم هذه الطبقة من المادة العازلة عادةً لعزل طبقة السيليكون عن ركيزة السيليكون، وبالتالي تقليل التداخل بين الأجهزة وتحسين أداء الجهاز وموثوقيته. وفوق الطبقة العازلة، تُزرع طبقة سيليكون أخرى لتشكيل بنية طبقة من طبقة السيليكون - طبقة عازلة - طبقة سيليكون - ركيزة سيليكون. وتكون طبقة السيليكون هي الطبقة النشطة للترانزستور وعادةً ما تتمتع بالخصائص الإلكترونية المطلوبة وأداء الجهاز. يمكن تعديل سماكة الطبقة العازلة وفقًا لمتطلبات التطبيق للتحكم في خصائص الجهاز وأدائه.

تحتوي SOIs على طبقة عازلة إضافية مقارنةً برقائق السيليكون التقليدية. ويحسّن وجود هذه الطبقة العازلة أداء الجهاز وموثوقيته ولكنه يزيد أيضًا من تعقيد التصنيع وتكلفته.

3.2 كيف تختلف رقاقات SOI عن رقائق السيليكون في الأداء

- قمع الحديث المتبادل: يتم عزل كل ترانزستور في هيكل SOI بطبقة عازلة، مما يقلل بشكل كبير من تأثيرات الحديث المتبادل بين الأجهزة. ونظرًا لوجود الطبقة العازلة، يتم تقليل تأثير الاقتران الكهرومغناطيسي بين الترانزستورات، مما يحسن أداء الجهاز وموثوقيته. عادةً ما يكون الحديث المتبادل مشكلة خطيرة في الدوائر المتكاملة عالية الكثافة، ويقلل استخدام SOIs بشكل فعال من تأثير الحديث المتبادل على أداء الجهاز.

- مزايا السرعة والطاقة: تتمتع أجهزة SOI عادةً بسرعة أعلى وكفاءة طاقة أقل. نظرًا لانخفاض المقاومة لحركة الشحنة في بنية SOI، يمكن للإلكترونات في طبقة السيليكون أن تتحرك بشكل أسرع، مما يؤدي إلى سرعات تبديل أعلى واستهلاك أقل للطاقة. وهذا يمنح SOI ميزة واضحة في التطبيقات عالية الأداء ومنخفضة الطاقة، مثل الاتصالات المتنقلة والحوسبة عالية الأداء.

- تحسين مقاومة الإشعاع: يعمل هيكل SOI على تحسين مقاومة الإشعاع للجهاز، مما يجعله أكثر ملاءمة للتطبيقات في البيئات عالية الإشعاع. ونظراً لوجود طبقة عازلة، فإن أجهزة SOI أقل حساسية للإشعاع، وبالتالي لها مجموعة واسعة من التطبيقات في الفضاء ومحطات الطاقة النووية والأجهزة الإلكترونية الأخرى في البيئات عالية الإشعاع. وتُعد مقاومة الإشعاع المحسّنة أمرًا بالغ الأهمية لبعض التطبيقات المحددة مثل الفضاء الجوي والطاقة النووية.

3.3 كيفية استخدام رقائق SOI و رقائق السيليكون

-مجالات تطبيق SOI

التطبيقات عالية الأداء: غالباً ما تُستخدم رقائق SOI في التطبيقات التي تتطلب أداءً عالياً، مثل رقائق الحاسوب عالية السرعة ومعالجات الرسومات. تجعلها خصائص مقاومة حركة الشحنة المنخفضة وخصائص كبح الحديث المتبادل مثالية لتحقيق الأداء العالي.

تطبيقات منخفضة الطاقة: نظرًا لأن أجهزة SOI تتمتع باستهلاك أقل للطاقة وسرعات تبديل أعلى، فإن لها مجموعة واسعة من التطبيقات في مجالات مثل الأجهزة المحمولة وشبكات الاستشعار اللاسلكية التي تتطلب استهلاكًا منخفضًا للطاقة. على سبيل المثال، غالباً ما تستخدم الرقائق في أجهزة مثل الهواتف الذكية والحواسيب اللوحية تقنية SOI.

تطبيقات التردد اللاسلكي (RF): تمنحها السرعة العالية وخصائص الخسارة المنخفضة التي تتميز بها SOI ميزة كبيرة في تطبيقات الترددات اللاسلكية (RF). على سبيل المثال، يمكن استخدام أجهزة SOI لتصنيع وحدات التردد اللاسلكي الأمامية عالية الأداء ومفاتيح الهوائي ومضخمات الطاقة وغيرها.

التطبيقات في البيئات عالية الإشعاع: تعمل بنية SOI على تحسين مقاومة الإشعاع للجهاز، مما يجعلها مهمة للتطبيقات في الفضاء ومحطات الطاقة النووية وغيرها من البيئات عالية الإشعاع. على سبيل المثال، غالبًا ما تستخدم المسابر الفضائية وأنظمة الاتصالات عبر الأقمار الصناعية وغيرها من الأجهزة التي تحتاج إلى العمل في بيئة عالية الإشعاع تقنية SOI.

--تطبيقات رقائق السيليكون التقليدية

تُستخدم رقاقات السيليكون التقليدية على نطاق واسع في تصنيع مختلف الدوائر المتكاملة، بما في ذلك المعالجات الدقيقة والذواكر وأجهزة الاستشعار وما إلى ذلك. رقائق السيليكون هي أساس تصنيع الدوائر المتكاملة (ICs). يتم تصنيع أنواع مختلفة من الدوائر المتكاملة، بما في ذلك المعالجات الدقيقة والذواكر والدوائر التناظرية والدوائر الرقمية وما إلى ذلك، عن طريق وضع مواد ودوائر مختلفة على رقائق السيليكون. وتستخدم جميع الأجهزة الإلكترونية تقريباً رقائق تصنيع رقائق السيليكون التقليدية، مثل أجهزة الكمبيوتر الشخصية والأجهزة المنزلية والأنظمة الإلكترونية للسيارات. كما يمكن استخدامها لتصنيع مجموعة متنوعة من الأجهزة الإلكترونية التي يشيع استخدامها في المجالات الصناعية والخلايا الشمسية والأجهزة الطبية الحيوية. ونظراً لخصائص أشباه الموصلات الممتازة، فضلاً عن عمليات الإنتاج الناضجة ومراقبة الجودة المستقرة، تُستخدم رقائق السيليكون على نطاق واسع في عمليات الإنتاج والبحث، كما أن العتبة التكنولوجية أقل أيضاً مقارنةً ب SOI.

3.4 كيفية إنتاج رقائق SOI و رقائق السيليكون

--طرق تحضير بلورات SOI -SOI

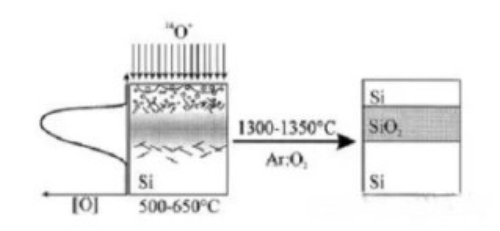

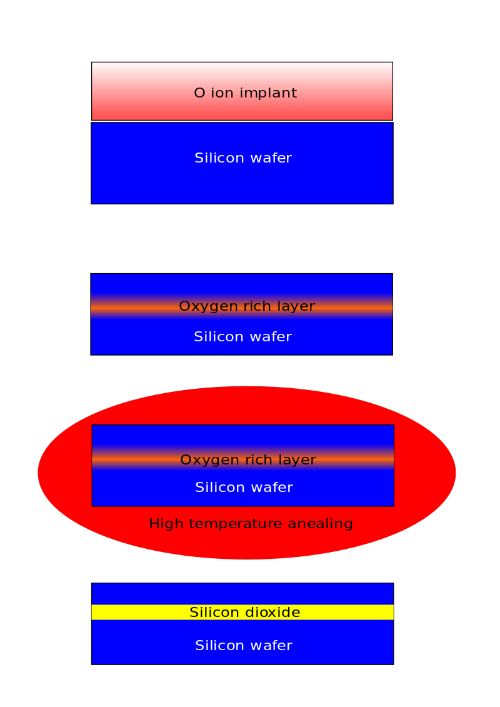

3.4.1 تقنية SIMOX

تُعتبرتقنية SIMOX، وهي اختصار لـ "الفصل بزرع الأكسجين"، إحدى الطرق الرائدة في تحضير رقائق SOI (السيليكون-أون-إنسايتر). وتستفيد هذه التقنية من زرع الأيونات لإدخال أيونات الأكسجين في السيليكون، وتشكيل طبقة عزل أكسيد مدفونة. تعمل طبقة الأكسيد المدفونة هذه على عزل الركيزة بشكل فعال عن طبقة السيليكون الرقيقة العلوية. وتنطوي العملية على حقن أيونات الأكسجين في رقاقة السيليكون تحت السطح، وعادةً ما يكون ذلك بمستوى طاقة 200 كيلو فولت وجرعة 1.8 × 10^18 سم^2. وبعد ذلك، يتم إجراء عملية تلدين بدرجة حرارة عالية تستمر من 3 إلى 6 ساعات عند درجة حرارة 1350 درجة مئوية لتسهيل التفاعلات الكيميائية بين أيونات الأكسجين وذرات السيليكون داخل الرقاقة، مما يؤدي إلى تكوين طبقة عازلة من ثاني أكسيد السيليكون بسماكة أقل من 240 نانومتر تحت السطح. وفوق هذه الطبقة العازلة، تتشكل طبقة من السيليكون البلوري، مما ينتج عنه بنية SOI التي تتكون من طبقة رقيقة من السيليكون - طبقة عازلة من ثاني أكسيد السيليكون - ركيزة من السيليكون.

وتشمل مزايا تقنية SIMOX تشكيل طبقة أكسيد مدفون (BOX) موحدة نسبيًا. يمكن التحكم في سمك طبقة السيليكون الموجودة أعلى BOX بدقة من خلال إدارة طاقة الحقن. علاوة على ذلك، تظل الواجهة بين BOX وطبقة السيليكون العلوية مسطحة بشكل ملحوظ.

ومع ذلك، فإن تقنية SIMOX لها حدودها. فنطاق ضبط سُمك الصندوق وطبقة السيليكون العلوية محدود نسبيًا. وعادةً لا يتجاوز سمك الصندوق 240 نانومتر، لأن الطبقات الرقيقة للغاية قد تؤدي إلى انهيار بين الطبقة العلوية والطبقة السفلية مصحوبة بزيادة السعة الطفيلية. وبالمثل، عادةً ما يقتصر سمك طبقة السيليكون العلوية على 300 نانومتر، مما يستلزم نمو السيليكون فوق الإبيتاكس المكلِّف ومعالجة التسطيح الميكانيكي الكيميائي اللاحق (CMP). بالإضافة إلى ذلك، قد يؤدي SIMOX إلى تلف الطبقة السطحية، وقد لا تتطابق الجودة البلورية لطبقة السيليكون العلوية مع جودة السيليكون أحادية البلورة السائبة. علاوة على ذلك، تكون الجودة البلورية لـ SiO2 المدفون أدنى من تلك التي تتحقق من خلال الأكسدة الحرارية. ويتطلب تنفيذ SIMOX معدات زرع أيونات متخصصة، مثل آلات حقن الأكسجين ذات التدفق الكبير للأكسجين باهظة الثمن، إلى جانب عمليات التلدين ذات درجة الحرارة العالية لفترات طويلة، مما يساهم في ارتفاع تكاليف الإنتاج.

3.4.2 تقنية BESOI

تتضمّن تقنية BESOI (ربط وحفر السيليكون الخلفي على العازل) ربط رقاقتين متقاربتين معًا، مما يؤدي إلى إنشاء طبقة ثاني أكسيد السيليكون كطبقة أكسيد مدفونة بينهما. وبعد ذلك، يتم استخدام تقنية الحفر الخلفي لضبط سُمك رقاقة واحدة بدقة لتشكيل السُمك المطلوب لرقائق SOI.

وتبدأ عملية BESOI بمعالجة إحدى الرقاقتين (الرقاقة A) بالأكسدة الحرارية، مما يؤدي إلى تكوين طبقة أكسيد، بينما تخضع الرقاقة الأخرى (الرقاقة B) لعملية ربط بدرجة حرارة منخفضة مع السطح المؤكسد للرقاقة A. وتتضمن عملية الربط هذه، المعروفة باسم ربط اندماج السيليكون (SFB)، عدة خطوات:

المعالجة المائية: تخضع كلتا الرقاقتين إلى معالجة مائية بدرجة حرارة منخفضة (400 درجة مئوية) للحث على تكوين روابط الهيدروكسيل (OH) على أسطحها.

الترابط من خلال قوة فان دير فالس: يتم بعد ذلك تلامس الرقاقتين، وتسهّل روابط OH الترابط بينهما من خلال قوة فان دير فالس.

التلدين الحراري: يتم إجراء التلدين الحراري في درجة حرارة عالية (1100 درجة مئوية) لإبعاد أيونات الهيدروجين، مما يعزز تكوين روابط Si-O-Si في الواجهة البينية المترابطة، وبالتالي تعزيز الترابط.

الحفر الخلفي: تتم إزالة السيليكونالزائد من رقاقة واحدة باستخدام تقنية الحفر الخلفي، تاركًا وراءه السماكة المطلوبة لطبقة السيليكون الرقيقة العلوية. ويضمن التلدين اللاحق والتلميع الميكانيكي الكيميائي (CMP) تشكيل سطح أملس ونظيف لرقائق SOI.

توفر تقنية BESOI العديد من المزايا مقارنةً بتقنية SIMOX. على سبيل المثال، فهي تتجنب المشكلات المتعلقة بتلف الحقن وتضمن تشكيل طبقة أكسيد مدفونة مؤكسدة حرارياً مع انخفاض كثافة العيوب وكثافة الثقب. بالإضافة إلى ذلك، تتكون طبقة السيليكون العلوية المنتجة من خلال تقنية BESOI من السيليكون أحادي البلورة عالي الجودة، مما يعزز أداء الجهاز بشكل عام.

ومع ذلك، تمثل تقنية BESOI أيضًا تحديات. فمن الصعب الحصول على أغشية سيليكون علوية رقيقة جداً، ويبقى التحكم في عيوب الواجهة وتجانس طبقة السيليكون العلوية تحدياً. وعلاوة على ذلك، تنطوي العملية على خطوات نقش خلفي عالية التكلفة وخطوات معالجة معالجة الرقاقات بالكمبيوتر المضغوط، مما يؤدي إلى هدر كبير في مواد الرقاقة، والتي لا يمكن إعادة تدويرها وتساهم في ارتفاع تكاليف الإنتاج.

3.4.3 تقنية القطع الذكي

تقنية القطع الذكي مشتقة من تقنية BESOI: يتم تحضير رقاقتين من السيليكون أولًا؛ تتم أكسدة إحدى الرقاقتين حراريًا لتشكيل طبقة من SiO2، ثم يتم حقن أيونات الهيدروجين في ركيزة الرقاقة؛ ولا تحتاج الرقاقة الأخرى إلى المعالجة؛ وعلى غرار تقنية BESOI، يتم ربط الرقاقتين معًا; بعد الترابط، تتفكك الرقاقات المحقونة بأيون الهيدروجين عند السطح البيني المخصب بالهيدروجين والأيونات عن طريق تفاعل حراري عند درجة حرارة 400-600 درجة مئوية؛ وأخيرًا، تشكل الواجهة بين السطح المكسور وطبقة الأكسيد طبقة غشاء من السيليكون بعد المعالجة بدرجة حرارة عالية (1100 درجة مئوية) لإبعاد أيونات الهيدروجين. بعد الترابط، تنكسر الرقاقات المحقونة بأيونات الهيدروجين عند نقطة تخصيب أيونات الهيدروجين، وتتشكل طبقة غشاء رقيق من السيليكون بين سطح الكسر وطبقة الأكسيد؛ وأخيرًا، بعد المعالجة بدرجة حرارة عالية (1100 درجة مئوية)، يتم طرد أيونات الهيدروجين للخارج، بحيث تشكل الواجهة المترابطة رابطة Si-O-Si، مما يقوي الترابط الكيميائي، ويحسن جودة طبقة الغشاء الرقيق من السيليكون، ثم يتم تسطيح السطح بواسطة المعالجة بالقطع الذكي المقطوع.

يتشابه القطع الذكي مع BESOI من حيث أن طبقة السيليكون العلوية عبارة عن سيليكون سائب وطبقة BOX عبارة عن طبقة مؤكسدة حرارياً. ويمكن ضبط سماكة طبقة BOX وطبقة السيليكون العلوية على نطاق واسع، ويتم التحكم في سماكة طبقة السيليكون العلوية باستخدام طاقة الزرع الأيوني بحيث يمكن الحصول على طبقة السيليكون العلوية بسماكة رقيقة جدًا وتوحيد جيد. وبالإضافة إلى ذلك، يمكن إعادة استخدام مادة الرقاقة المجردة من الرقاقة، مما يتيح خفض التكلفة.

-طريقة تحضير بلورات رقاقة السيليكون البلورية

تُستخدم طريقة Czochralski على نطاق واسع لزراعة بلورات السيليكون، بالاستفادة من بوتقة مملوءة بالسيليكون يتم تسخينها للحفاظ على درجة حرارة 1685 درجة مئوية. تتجاوز درجة الحرارة هذه درجة انصهار السيليكون بحوالي 100 درجة مئوية، مما يجعل السيليكون في البوتقة منصهرًا. وداخل الجزء العلوي من البوتقة، يوجد قضيب رفع داخل البوتقة، ويتميز بجهاز ميكانيكي يمكّنه من الرفع والدوران بحرية. يتم تثبيت قطعة صغيرة من السيليكون أحادي البلورة، التي تعمل بمثابة "بذرة"، فوق الرافعة. وتبدأ هذه البلورة البذرة في جذب ذرات السيليكون المحيطة بها، وتنظمها في بنية بلورية. وبينما تصعد البلورة وتدور تدريجيًا، تظل الأجزاء المستخرجة جزءًا من نفس البلورة المفردة. ويصل قطر البلورة المفردة الكبيرة الناتجة إلى 200 ملليمتر، أي أكثر سمكًا من الذراع المتوسطة. لا تُظهر هذه البلورة أي واجهات أو عيوب، مما يجسد أقصى درجات الكمال التي يمكن تحقيقها في البلورات المفردة المصنوعة من قبل الإنسان.

ولضمان نقاء المادة ومنع التنوي غير المنتظم، يجب أن تتم جميع العمليات تحت التفريغ أو الحماية من الغاز الخامل. تتضمن التقنيات التقليدية لرفع السيليكون أحادي البلورة بدء عنق رقيق في بداية نمو البلورة، ويطلق عليها "طريقة النخر"، لمنع حدوث خلع في البلورة. ومع ذلك، فإن التطورات في تكنولوجيا البذر، ولا سيما ضخ كمية كبيرة من البورون في بلورة البذرة قد عززت قوتها بشكل كبير، مما أدى إلى تفادي الحاجة إلى عنق بقطر 3 مم. ويحل هذا النهج المبتكر محل طريقة العنق التي استمرت ثلاثة عقود، مما يسهل ليس فقط إنتاج بلورات السيليكون الكبيرة أحادية البلورة بل ويقلل من أوقات نمو البلورات ويعزز الإنتاجية، مما يفتح إمكانيات إنتاج دوائر متكاملة ذات نطاق واسع للغاية بتكلفة معقولة.

في نمو الرقاقة، يتم إدخال البولي سيليكون في بوتقة كوارتز داخل فرن، يتبعه تفريغ أو تطهير بالغاز الخامل لخلق حالة منصهرة. وبمجرد أن يستقر السيليكون المنصهر، يمكن سحب بلورات مفردة باستخدام اتجاه بلوري داخلي محدد مسبقًا لبلورة البذرة كدليل على سطح السائل. ومن خلال التحكم الدقيق في ارتفاع سطح السائل البوتقة ودرجة حرارة الواجهة البينية الصلبة والسائلة وسرعة دوران البلورة البذرية، يتم تحويل السيليكون من سائل إلى صلب، مما يضمن اتجاه بلوري داخلي موحد لنمو بلورات مفردة ذات قطر كبير. تضمن عمليات الضبط الأوتوماتيكية وسرعات الرفع التي يتم التحكم فيها بالكمبيوتر نمو السيليكون أحادي البلورة متساوي الخواص.

الجدول 2 رقائق SOI مقابل رقائق السيليكون

|

رقاقة السيليكون |

رقاقة SOI |

||

|

الهيكل |

بدون طبقة عازلة |

طبقة عازلة |

|

|

الأداء |

إخماد التداخل |

لا يوجد |

لا |

|

السرعة والقوة |

أقل وأعلى |

أعلى وأقل |

|

|

مقاومة الإشعاع |

أقل |

أعلى |

|

|

التطبيقات |

الدوائر المتكاملة |

تطبيقات عالية الأداء |

|

|

الخلايا الشمسية |

تطبيقات الطاقة المنخفضة |

||

|

الأجهزة الطبية الحيوية |

البيئات عالية الإشعاع |

||

|

التحضير والتكلفة |

طريقة تشوكرالسكي |

سيموكس/بيسوي/التقطيع الذكي |

|

|

مريحة |

معقدة |

||

|

منخفضة التكلفة |

عالية التكلفة |

||

4 الخلاصة 4

هناك اختلافات كبيرة بين رقائق SOI ورقائق السيليكون من حيث بنية المواد، وخصائص الأداء مجالات التطبيق، وما إلى ذلك. يعمل هيكل SOI على تحسين أداء الجهاز وموثوقيته من خلال هيكل طبقة السيليكون ذات الطبقات العازلة والطبقة العازلة والركيزة السيليكونية ولكن بتكلفة تصنيع أعلى. في المقابل، يعتبر تصنيع رقاقة السيليكون التقليدية أقل تكلفة ومناسبة لمجموعة واسعة من تصنيع الدوائر المتكاملة. ولذلك، عند اختيار هيكل المواد، يجب تقييم مزايا وعيوب رقائق السيليكون والرقائق السيليكونية بشكل شامل بناءً على متطلبات التطبيق المحددة واعتبارات التكلفة لتحقيق أفضل أداء وفوائد اقتصادية.

قراءة ذات صلة:

تأثير جودة رقاقة السيليكون على أداء أشباه الموصلات وموثوقيتها

المراجع:

[1] [1] جين و، وي سي، وانغهوا زد، وآخرون. التحسين والمقارنة الشاملة لمبدل الطور الحراري البصري مع الدليل الموجي المطوي على منصات SiN و SOI [J]. Optics Communications,2024,555.

[2]Xin F، وJiaqi N، وShanglin Y، وآخرون. مرشحات الشق الضوئي مع الطول الموجي المركزي القابل للضبط والنطاق الطيفي الحر القابل لإعادة التشكيل على منصة SOI[J]. بصريات الاتصالات، 2024،554.

[3]N. ف، أ. م، إ. K، وآخرون. صفيف عارض جديد من الذواكر المقاومة لنيتريد السيليكون على SOI يتيح منطق الميمريستور المقنن [J]. إلكترونيات الحالة الصلبة، 2024,211.

القضبان

القضبان

الخرز والكرات

الخرز والكرات

البراغي والصواميل

البراغي والصواميل

البوتقات

البوتقات

الأقراص

الأقراص

الألياف والأقمشة

الألياف والأقمشة

الأفلام

الأفلام

فليك

فليك

الرغاوي

الرغاوي

رقائق معدنية

رقائق معدنية

الحبيبات

الحبيبات

أقراص العسل

أقراص العسل

الحبر

الحبر

صفائح

صفائح

الكتل

الكتل

التشابك

التشابك

غشاء معدني

غشاء معدني

اللوحة

اللوحة

المساحيق

المساحيق

قضيب

قضيب

الصفائح

الصفائح

البلورات المفردة

البلورات المفردة

هدف الاخرق

هدف الاخرق

الأنابيب

الأنابيب

الغسالة

الغسالة

الأسلاك

الأسلاك

المحولات والآلات الحاسبة

المحولات والآلات الحاسبة

Chin Trento

Chin Trento