كيفية استخدام الموليبدينوم في صناعة السبائك

يُعد الموليبدينوم أحد أهم عناصر السبائك من الناحية الاستراتيجية في علم المعادن الحديث. على الرغم من أنه يمثل حصة صغيرة نسبيًا من إجمالي محتوى السبائك من حيث الوزن، إلا أن تأثيره على القوة الميكانيكية ومقاومة التآكل والاستقرار في درجات الحرارة العالية والتحكم في البنية المجهرية كبير بشكل غير متناسب.يُستخدم أكثر من 80% من الإنتاج العالمي للموليبدينوم في صناعة السبائك المعدنية، مما يجعله عنصرًا أساسيًا للفولاذ والحديد المصبوب والسبائك القائمة على النيكل في الصناعات الحيوية.

[1]

[1]

1- الفولاذ الكربوني - العمود الفقري للصناعة العالمية

يُعد الفولاذ الكربوني المعدن الأكثر إنتاجًا في العالم، حيث يتجاوز إنتاجه السنوي 1.8 مليار طن متري. وهو يدعم البناء وتصنيع السيارات وخطوط الأنابيب وتوليد الطاقة وبناء السفن والمعدات الثقيلة.

وعلى الرغم من أن الفولاذ الكربوني العادي اقتصادي ومتعدد الاستخدامات، إلا أن أداءه غالباً ما يكون محدوداً بسبب قوته وقابليته للتصلب وسلوك التقصف ومقاومة التلف الهيدروجيني. وتؤديإضافة الموليبدينوم -عادةً في نطاق 0.15-0.60% بالوزن - إلى العديد منالفوائد الرئيسية:

- التحكم في البنية المجهرية: يعمل الموليبدينوم على إبطاء عمليات الانتشار أثناء المعالجة الحرارية، مما يعزز البنى المجهرية الدقيقة الأكثر دقة واتساقاً.

- تحسين الصلابة: يسمح للمقاطع السميكة بالتصلب بشكل موحد، وهو أمر بالغ الأهمية للمطروقات الثقيلة وأوعية الضغط.

- تقليل التقصف المزاجي: يتصدى الموليبدينوم للفصل الحبيبي الذي يحركه الشوائب والذي يضعف الفولاذ أثناء الخدمة طويلة الأجل.

- مقاومة هجوم الهيدروجين والتشقق الإجهادي الكبريتيدي (SSC): ضروري لخطوط أنابيب النفط والغاز ومعدات التكرير.

- قوة معززة في درجات الحرارة المرتفعة: مهم للغلايات وأنابيب البخار ومكونات التوربينات.

- تحسين قابلية اللحام: يخفف من المناطق اللينة في المنطقة المتأثرة بالحرارة.

2- فولاذ الأدوات - للقطع والتشكيل والقولبة

صُمم فولاذ الأدوات لبيئات تشغيل المعادن الصعبة التي تنطوي على التآكل، والإجهاد الدوري، والصدمات الحرارية، وضغوط التلامس العالية. ويتم استخدامها في القوالب واللكمات والقوالب وأدوات القطع وأدوات البثق.

وتلعب إضافات الموليبدينوم - 0.5-5.0% بالوزن عادةً حسب الدرجة - دورًا محوريًا:

- زيادة الصلابة ومقاومة التآكل: يشكل الموليبدينوم كربيدات مستقرة (Mo₂C) تقاوم التآكل الكاشطة.

- تحسين الصلابة الساخنة: تحتفظ الأدوات بأداء القطع في درجات حرارة أعلى من 500-600 درجة مئوية.

- صلابة محسّنة: يعمل الموليبدينوم على تحسين حجم الحبيبات وتثبيت البنية المارتنسيتية.

- إطالة عمر الأداة: مهم بشكل خاص في عمليات التشكيل والختم بكميات كبيرة.

قراءة ذات صلة: كيفية استخدام الموليبدينوم في الصناعات الحديثة

3. الحديد الزهر - القوة والمقاومة للحرارة للأشكال القريبة من الصافي

يُستخدم الحديد المصبوب، الذي يُعرف بمحتويات الكربون التي تزيد عن 2٪ بالوزن، على نطاق واسع في مكونات السيارات، ومعدات التعدين، وأغطية المضخات، وأجهزة توليد الطاقة، وتجهيزات الأفران ذات درجة الحرارة العالية. إن قدرتها على الصب في أشكال شبه شبكية معقدة تجعلها فعالة من حيث التكلفة للأجزاء الكبيرة والمعقدة.

يضاف الموليبدينوم عادةً بنسبة 0 .3-1.5% بالوزن، مما يوفر

- زيادة القوة والصلابة: خاصة في الحديد المصبوب اللؤلؤي والباينيتي.

- مقاومة محسنة للحرارة: ضروري لمشعبات العادم وأغطية التوربو ومكونات التدوير الحراري.

- التحكّم في البنية المجهرية أثناء عملية التقوية: يعمل الموليبدينوم على تثبيت مرحلة الأوستينيت وصقل الهياكل البينية.

- مقاومة الزحف المحسّنة: ذو قيمة في الأنظمة الحرارية للخدمة المستمرة.

4 - الفولاذ المقاوم للصدأ - مقاومة التآكل بما يتجاوز الكروم

تحتوي جميع أنواع الفولاذ المقاوم للصدأ على 10.5% بالوزن على الأقل من الكروم، والذي يشكل طبقة أكسيد سلبية تحمي من التآكل. ومع ذلك، في البيئات الغنية بالكلوريد أو البيئات الحمضية، لا يكفي الكروم وحده.

يعمل الموليبدينوم - عادةً 2-6% بالوزن في درجات الفولاذ المقاوم للصدأ عالية الأداء - على تعزيز أداء التآكل بشكل كبير:

- تثبيت الطبقة السلبية: يقلل من الانهيار في ظل الظروف القاسية.

- تحسين مقاومة التنقر والتآكل الشقوق: خاصة في مياه البحر وبيئات المعالجة المالحة.

- أداء أفضل في اختزال الأحماض: بما في ذلك حامض الكبريتيك والفوسفوريك.

5- السبائك القائمة على النيكل - للبيئات القاسية

تهيمن السبائك القائمة على النيكل في ظروف الخدمة عالية الحرارة والتآكل الشديد. هذه المواد ضرورية لتوربينات الطيران وأنظمة التحكم في التلوث والمنصات البحرية والمفاعلات الكيميائية ومكونات الطاقة النووية.

بالنسبة لسبائك النيكل المقاومة للتآكل، تتراوح محتويات الموليبدينوم عادةً من 5 إلى 16% بالوزن، حيث يلعب العنصر دوراً حاسماً في تعزيز الأداء في البيئات الكيميائية القاسية. عند هذه المستويات، يحسّن الموليبدينوم بشكل كبير من مقاومة الأحماض المختزلة مثل حمض الهيدروكلوريك، ويعزز الحماية ضد التآكل الناتج عن التنقر والتآكل الشقوق، ويزيد من الثبات الكلي في الوسائط الغنية بالكلوريد والهاليد. تعتمد السبائك المعروفة جيدًا مثل Hastelloy® C-276 اعتمادًا كبيرًا على الموليبدينوم للحفاظ على السلامة الهيكلية ومقاومة التآكل في الأنظمة المختلطة الحمضية والحاملة للكلوريد التي توجد عادةً في تطبيقات المعالجة الكيميائية ومكافحة التلوث.

في سبائك النيكل عالية الحرارة المستخدمة في المحركات التوربينية والمبادلات الحرارية يعمل الموليبدينوم في المقام الأول كمقوٍ للحل الصلب، مما يعزز مصفوفة السبيكة ويزيد من الأداء في درجات الحرارة المرتفعة. يحسن وجوده من مقاومة الزحف في درجات الحرارة المرتفعة، ويعزز الاستقرار الهيكلي في نطاق 700-1000 درجة مئوية، و يزيد من مقاومة التعب تحت التحميل الحراري الدوري. هذه التأثيرات مجتمعة تجعل الموليبدينوم لا غنى عنه في التطبيقات الصعبة مثل المحركات النفاثة والتوربينات الغازية وأنظمة استعادة الحرارة الصناعية، حيث تكون الموثوقية طويلة الأجل تحت الضغط الحراري والميكانيكي الشديد أمرًا ضروريًا.

الجدول 1: الموليبدينوم في أنظمة السبائك الرئيسية

|

نظام السبائك |

المحتوى النموذجي من الموليبدينوم (بالوزن٪) |

الفوائد الرئيسية |

التطبيقات الرئيسية |

|

الفولاذ الكربوني |

0.15-0.60 |

الصلابة وقابلية اللحام ومقاومة التصلب ومقاومة التصلب الجانبي |

خطوط الأنابيب والغلايات وأوعية الضغط والهيكلية |

|

فولاذ الأدوات |

0.5-5.0 |

الصلابة ومقاومة التآكل والقوة الساخنة |

القوالب، والقوالب، وأدوات القطع، ومعدات الحدادة |

|

حديد الزهر |

0.3-1.5 |

القوة، ومقاومة الحرارة، والبنية المجهرية المجهرية |

قطع غيار السيارات، التعدين، معدات الطاقة |

|

الفولاذ المقاوم للصدأ |

2.0-6.0 |

مقاومة التآكل الناتج عن التنقر والتشقق |

المصانع الكيميائية، معالجة الأغذية، المعدات البحرية |

|

السبائك القائمة على النيكل |

5.0-16.0 |

مقاومة الأحماض، قوة الزحف |

الفضاء الجوي، المفاعلات الكيميائية، التوربينات |

يلخص الجدول 1 الأدوار المميزة للموليبدينوم عبر عائلات السبائك الرئيسية المستخدمة في الصناعة الحديثة. لمزيد من التفاصيل والمقارنة، يرجى مراجعة Stanford Advanced Materials (SAM).

الخلاصة

لا يعد الموليبدينوم مجرد إضافة أخرى للسبائك، فهو عامل تمكين للأداء في كل نظام سبائك حديدية رئيسية وسبائك قائمة على النيكل تقريبًا.

نظرًا لأن الصناعات تدفع نحو درجات حرارة تشغيل أعلى، وبيئات كيميائية أكثر قوة، وعمر خدمة أطول، سيستمر الدور الاستراتيجي للموليبدينوم في تصميم السبائك في النمو.

مرجع:

[1] الرابطة الدولية للموليبدينوم (2026، 19 يناير). الموليبدينوم في الحديد والصلب والسبائك المعدنية الأخرى. تم الاسترجاع في 19 يناير 2026.

القضبان

القضبان

الخرز والكرات

الخرز والكرات

البراغي والصواميل

البراغي والصواميل

البوتقات

البوتقات

الأقراص

الأقراص

الألياف والأقمشة

الألياف والأقمشة

الأفلام

الأفلام

فليك

فليك

الرغاوي

الرغاوي

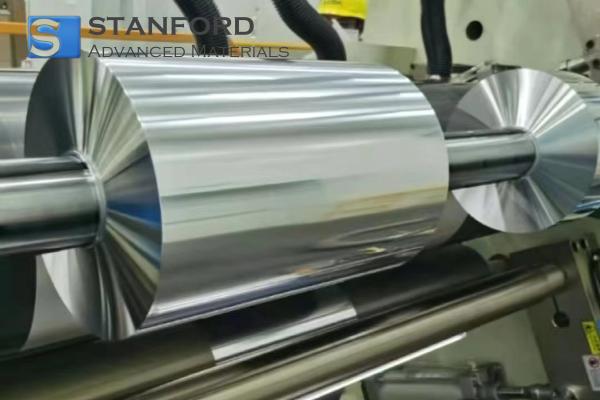

رقائق معدنية

رقائق معدنية

الحبيبات

الحبيبات

أقراص العسل

أقراص العسل

الحبر

الحبر

صفائح

صفائح

الكتل

الكتل

التشابك

التشابك

غشاء معدني

غشاء معدني

اللوحة

اللوحة

المساحيق

المساحيق

قضيب

قضيب

الصفائح

الصفائح

البلورات المفردة

البلورات المفردة

هدف الاخرق

هدف الاخرق

الأنابيب

الأنابيب

الغسالة

الغسالة

الأسلاك

الأسلاك

المحولات والآلات الحاسبة

المحولات والآلات الحاسبة

اكتب لنا

اكتب لنا

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews