المسحوق الكروي في التصنيع الإضافي

1 مقدمة

تقنيات التصنيع المضافة، أو الطباعة ثلاثية الأبعاد، أو الطباعة ثلاثية الأبعاد ، هي تقنية لتصنيع الأجزاء الصلبة من خلال تراكم المواد طبقة تلو الأخرى بناءً على بيانات التصميم بمساعدة الحاسوب ثلاثية الأبعاد.

التطور التاريخي لتكنولوجيا الطباعة ثلاثية الأبعاد هو عملية تقدم وتوسع مستمر. فمنذ الأيام الأولى للنماذج الأولية السريعة إلى مجموعة واسعة من التطبيقات اليوم، تم استخدام تقنية الطباعة ثلاثية الأبعاد في مجالات التصميم والتصنيع مثل تصميم المجوهرات وتصميم الأحذية وتصنيعها والتصميم الصناعي والتصميم المعماري والتصميم الهندسي والبناء وتصميم السيارات وتصنيعها والفضاء وطب الأسنان والمجالات الطبية الأخرى.

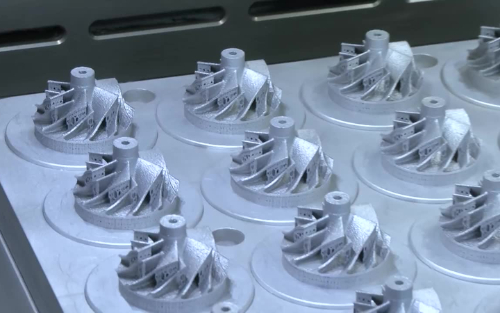

الشكل 1 تم استخدام تقنية الطباعة ثلاثية الأبعاد على نطاق واسع

2 تقنيات التصنيع المضافة والتطور التاريخي

التصنيع التجميعي (AM)، والمعروف أيضًا باسم الطباعة ثلاثية الأبعاد، هي تقنية تصنيع متقدمة تقوم ببناء كيانات ثلاثية الأبعاد مباشرةً عن طريق تكديس المواد طبقة تلو الأخرى. مع اختلاف التصنيع الطرحي التقليدي (مثل القطع) والتصنيع المتساوي المواد (مثل الصب)، يعتمد التصنيع الإضافي على مبدأ "التكديس المنفصل - التراص"، دون الحاجة إلى قوالب أو أدوات معقدة، ويمكن أن يعتمد مباشرة على النموذج الرقمي لإكمال التصنيع، مع درجة عالية من حرية التصميم، والاستفادة العالية من المواد، ويمكن تخصيص الهياكل المعقدة بسرعة وغيرها من المزايا الهامة.

تُعد تقنية التصنيع الإضافي (AM) مناسبة بشكل خاص لتصنيع الأجزاء المعقدة للغاية التي يصعب تشكيلها باستخدام العمليات التقليدية، وتعالج بشكل فعال نقاط الضعف في التصنيع التقليدي مثل انخفاض الإنتاجية والمهل الزمنية الطويلة والتكاليف المرتفعة. وتكمن ميزتها الأساسية في اختراق قيود التصميم وبناء الأشكال الهندسية المعقدة (على سبيل المثال، العدّادات الداخلية والمكونات رقيقة الجدران) مباشرةً من خلال قدرات الشكل شبه الصافي تقريبًا، مما يقلل بشكل كبير من عدد الأجزاء ومتطلبات التجميع، مع تحقيق تحسين الأداء (على سبيل المثال، التصميم خفيف الوزن). بالإضافة إلى ذلك، يدعم التصنيع باستخدام الإضافات الإضافية دورات "التصميم-إصلاح الفشل" التكرارية السريعة، مما يقلل بشكل كبير من دورات تطوير المنتج مع تمكين الإنتاج الاقتصادي للأجزاء الفردية أو المتوقفة. ومن خلال تكديس المواد طبقة تلو الأخرى بدقة، تقلل هذه التقنية من هدر المواد إلى أقل من 10% من العمليات التقليدية (تحسين نسبة الشراء إلى الطيران)، وبالتالي توفير حلول تصنيع فعالة ومرنة للتطبيقات المتطورة مثل الفضاء والدفع النووي، مع تقليل التكاليف.

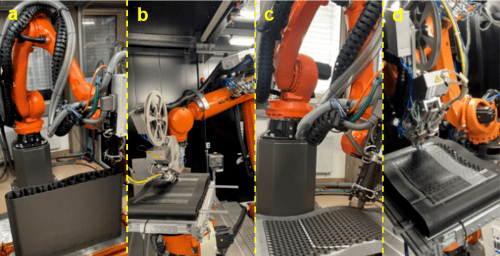

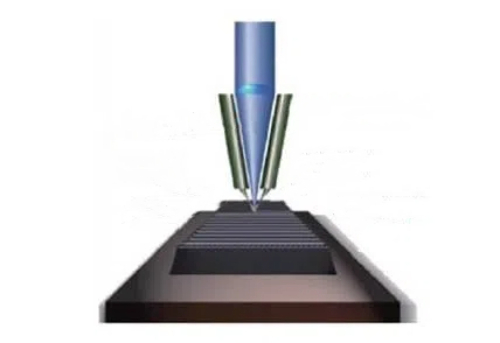

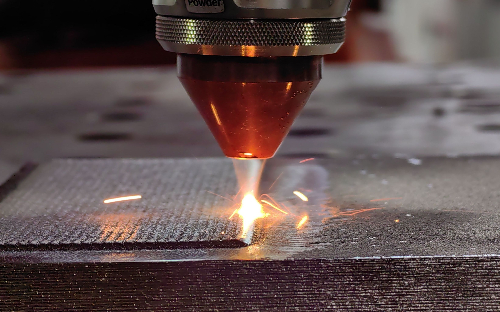

الشكل 2 تقنية تصنيع المواد المضافة المركبة الجديدة المطورة لهياكل الفضاء الجوي

يمكن تقسيم تكنولوجيا التصنيع المضافة إلى أنواع مختلفة وفقًا لمبدأ التشكيل وخصائص المواد، بما في ذلك بشكل أساسي اندماج طبقة المسحوق (مثل SLM/EBM)، وبثقالمواد(مثل FDM)، والمعالجة بالضوء ( مثل SLA/DLP)، والترسيب بالطاقة الموجهة (DED). ويتمثل المبدأ الأساسي في تشكيل المواد طبقة بطبقة من خلال النمذجة الرقمية: أولاً استخدام التصميم بمساعدة الحاسوب (CAD) لإنشاء نموذج ثلاثي الأبعاد وتقطيعه إلى بيانات طبقة ثنائية الأبعاد؛ وبعد ذلك، تتحكم المعدات في مصدر الطاقة (مثل الليزر أو الشعاع الإلكتروني) أو جهاز البثق وفقًا لبيانات الطبقة، فتقوم بصهر المسحوق بشكل انتقائي أو معالجة الراتنج أو بثق مادة اللدائن الحرارية ثم تكديسها طبقة تلو الأخرى لتشكيل الكيان. على سبيل المثال، تعمل تقنية الصهر القاعي للمعادن المسحوقة (SLM) على صهر المسحوق المعدني بدقة من خلال أشعة الليزر عالية الطاقة، وتكديس الطبقات لتشكيل أجزاء عالية الكثافة، بينما تستخدم تقنية المعالجة بالضوء (SLA) أشعة الليزر فوق البنفسجية لمسح الراتنجات السائلة الحساسة للضوء ومعالجتها لتشكيل هياكل دقيقة. بعد الطباعة، يلزم إجراء عمليات ما بعد المعالجة مثل إزالة المسحوق أو المعالجة الحرارية أو صقل السطح للحصول في النهاية على منتج نهائي يلبي متطلبات الأداء. لا تتطلب العملية بأكملها قوالب، مما يدعم التصميم الحر والتصنيع الفعال للهياكل الهندسية المعقدة.

الجدول 1 الإدارة الإلكترونية الإلكترونية مقابل SLM

|

التوصيف |

EBM |

إدارة الذوبان |

|

مصدر الطاقة |

شعاع الإلكترون |

الليزر |

|

البيئة |

تفريغ عالي |

غاز خامل (مثل الأرغون) |

|

المواد القابلة للتطبيق |

معادن ذات درجة انصهار عالية (التيتانيوم، التنتالوم، التنجستن، إلخ.) |

الفولاذ المقاوم للصدأ، وسبائك الألومنيوم، وسبائك الكوبالت والكروم، إلخ. |

|

حجم الجزء |

حجم كبير، طبقة سميكة |

صغيرة ومتوسطة الحجم، تفاصيل عالية الدقة |

تبدأ عملية التصنيع باستخدام الإضافات (AM) بمرحلة التصميم والمعالجة المسبقة، والتي تغطي مجموعة كاملة من التحضيرات بدءًا من تحليل هيكل الجزء، والتحقق من صحة النموذج، إلى تخطيط تخطيط البناء، حيث يحدد تحسين مسارات توليد الدعم وتقطيع النموذج بشكل مباشر دقة وكفاءة التصنيع اللاحق. يجب تنسيق تصميم المواد بشكل وثيق مع خصائص المادة المعدنية، على سبيل المثال، يؤثر توزيع حجم الجسيمات وسيولة المسحوق بشكل مباشر على جودة انتشار المسحوق. بعد التصنيع، تشمل مرحلة ما بعد المعالجة إزالة المسحوق، والمعالجة الحرارية لإزالة الضغوط المتبقية، وإزالة هيكل الدعم، وفصل الألواح، تليها المعالجة الدقيقة (مثل اللحام والتلميع) والاختبارات الصارمة (مثل الاختبارات غير المدمرة) لضمان أن الجزء يفي بمعايير الخدمة. وتجمع مرحلة التجميع بين اختبار التحقق من الصحة والاعتماد المعدني لتشكيل برنامج إنتاج كامل للقطع، مع عمليات طلاء متخصصة (مثل طلاء الحاجز الحراري) لتعزيز مقاومة الحرارة والأكسدة، خاصةً في البيئات ذات درجات الحرارة العالية. تستند العملية برمتها إلى دورة حياة تكرارية لتحسين معلمات العملية وخصائص المواد باستمرار، على سبيل المثال، بالإشارة إلى النموذج الذي اقترحه جرادي وآخرون (2021)، ومن خلال دورة "التصميم-التصنيع-الاختبار-التحسين"، يمكن تحقيق انتقال سلس من النماذج الأولية إلى الإنتاج الضخم، مما يضمن في النهاية موثوقية وأداء طويل الأمد لجزء AM في ظل ظروف التشغيل القاسية. موثوقية وطول عمر الأجزاء المصممة بتقنية التصنيع الإضافي في ظل ظروف التشغيل القاسية.

في ثمانينيات القرن الماضي، ظهرت تقنية الطباعة ثلاثية الأبعاد في بداياتها. وعُرفت هذه المرحلة من التكنولوجيا باسم النماذج الأولية السريعة (Rapid Prototyping)، وكان مفهومها الأساسي هو طباعة الأجسام طبقة تلو الأخرى بناءً على نموذج رقمي لتمكين النماذج الأولية السريعة. بدأت تنضج في مرحلة منتصف التطوير من التسعينيات إلى أوائل القرن الحادي والعشرين، ولم يقتصر تطبيقها على التصميم الصناعي والنمذجة والنماذج الأولية فحسب، بل بدأت أيضًا في اختراق مجالات الطب والطيران والسيارات والهندسة المعمارية. بعد دخول القرن الحادي والعشرين، حققت تكنولوجيا الطباعة ثلاثية الأبعاد اختراقات أكثر أهمية، ليس فقط في طباعة الهياكل المعقدة والأجزاء الدقيقة، ولكن أيضًا في تحقيق الطباعة متعددة المواد والألوان. وهذا يجعل تطبيق الطباعة ثلاثية الأبعاد في مجالات التصنيع والطب والفضاء والفضاء والعديد من المجالات الأخرى أكثر شمولاً وعمقاً.

الشكل 3 تكنولوجيا التصنيع المضافة

3 مسحوق كروي: المواد الأساسية ومفتاح تطوير تكنولوجيا التصنيع المضافة

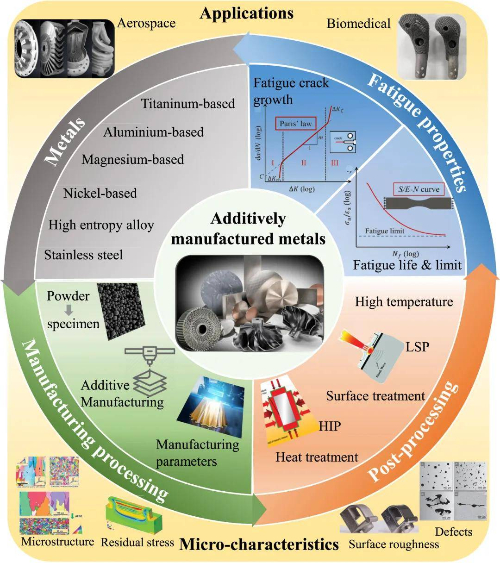

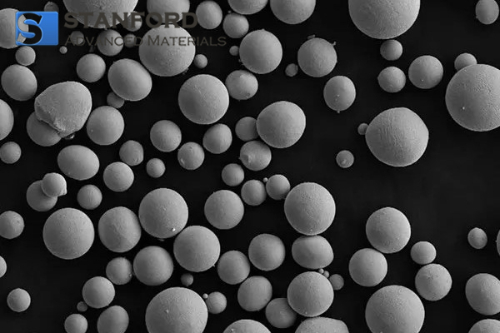

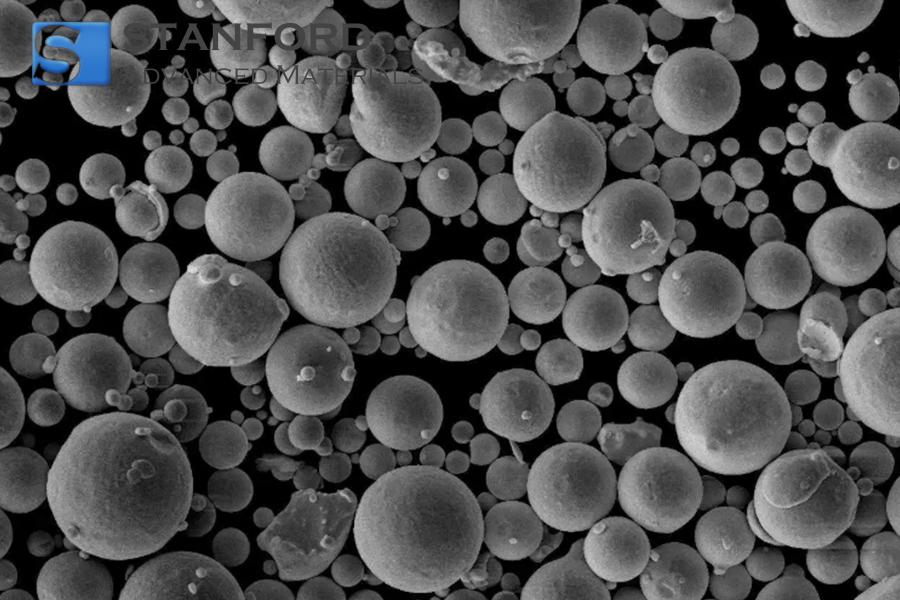

المساحيق الكروية عبارة عن مساحيق معدنية أو مساحيق سبائك يتم تحضيرها بواسطة عمليات متقدمة ذات شكل جسيمات كروية أو كروية شبه مثالية وتعتبر "المعيار الذهبي" في مجال التصنيع الإضافي (AM). تنبع الميزة الأساسية لهذا النوع من المسحوق من خصائصه الفيزيائية الفريدة: كروية عالية (معامل كروية قريب من 1) تمكنه من التوزيع المنتظم في عملية نشر المسحوق، مما يقلل بشكل كبير من المسامية البينية؛ وتضمن الحركة الممتازة ملء المسحوق بسرعة في التجاويف المعقدة أو الهياكل الدقيقة، وبالتالي تحسين كفاءة الطباعة؛ وفي الوقت نفسه، فإن التحكم الصارم في محتوى الأكسجين المنخفض (على سبيل المثال، مساحيق سبائك التيتانيوم التي تحتوي على نسبة أكسجين أقل من 0.15%) يتجنب التأثير السلبي للشوائب على الخواص الميكانيكية للأجزاء. إن التحكم الصارم في المحتوى المنخفض من الأكسجين (مثل مساحيق سبائك التيتانيوم ذات المحتوى الأكسجيني المنخفض من سبائك التيتانيوم التي تقل نسبة الأكسجين فيها عن 0.15%) يتجنب التأثير السلبي للشوائب على الخواص الميكانيكية للأجزاء. وبالإضافة إلى ذلك، من خلال التوزيع الضيق لحجم الجسيمات (على سبيل المثال، 15-60 ميكرومتر لتقنية الذوبان الانتقائي بالليزر)، يمكن للمسحوق الكروي أن يلبي الاحتياجات المحددة لعمليات التصنيع المضافة المختلفة على حجم المادة، مما يضع الأساس لقولبة عالية الجودة.

تلعب المساحيق الكروية دورًا لا يمكن الاستغناء عنه في تكنولوجيا التصنيع المضافة. حيث إن سيولتها العالية وخصائص تراكمها المتجانسة تحدد بشكل مباشر كثافة وأداء الجزء المطبوع - على سبيل المثال، يؤدي استخدام مساحيق سبائك التيتانيوم الكروية (على سبيل المثال، Ti-6Al-4V) في عملية دمج قاع المسحوق بالليزر (LPBF) إلى كثافة جزء بنسبة 99.9%، مما يقلل بشكل فعال من الشقوق والضغوط المتبقية. وتمنح خاصية المواد هذه أيضًا تقنية تصنيع الإضافات المعززة القدرة على اختراق قيود التصنيع التقليدية: بدءًا من عدّائي التبريد داخل شفرة محرك الطائرة إلى البنية المسامية لغرسة العظام الشخصية في المجال الطبي، تدعم المساحيق الكروية التصميم الحر للأشكال الهندسية المعقدة التي تم تحسينها من أجل تحقيق الوظائف وخفة الوزن. وفي الوقت نفسه، يمكن لخصائص التراص طبقة تلو الأخرى لتقنية التصنيع الإضافي مع خصائص التعبئة الفعالة للمساحيق الكروية أن تزيد من معدل استخدام المواد إلى أكثر من 90%، مما يقلل بشكل كبير من تكاليف الإنتاج وهدر الموارد. في صناعة الطيران، يمكن لشفرات التوربينات المصنوعة من سبائك كروية عالية الحرارة (مثل Inconel 718) أن تتحمل البيئات القاسية التي تزيد عن 1000 درجة مئوية؛ وفي الصناعة الطبية، تُستخدم مساحيق سبائك التيتانيوم المتوافقة حيويًا لإنتاج غرسات موحدة على نطاق واسع من خلال تقنية ذوبان الحزمة الإلكترونية (EBM) بتكلفة أقل بنسبة 80% من تكلفة العمليات التقليدية.

الشكل 4 مسحوق كروي من التيتانيوم TC4 (Ti-6Al-4V)

تحدد عملية تحضير المسحوق الكروي بشكل مباشر جودته وتكلفته. وحاليًا، تشمل التقنيات السائدة حاليًا الأيروسولات وطريقة القطب الدوار بالبلازما (PREP) والتكوير بالبلازما عالية الطاقة (HEPS). تحتل طريقة الهباء الجوي من خلال تدفق الهواء عالي السرعة لتيار السائل المعدني المكسور إلى قطرات دقيقة وتبريده إلى مسحوق كروي، أكثر من 80% من حصة السوق، ولكن لا يزال التحكم في محتوى الأكسجين وتكاليف المعدات يمثلان عوائق؛ تقنية PREP من خلال القطب الدوار للبلازما الدوارة لصهر البلازما لإنتاج مسحوق عالي النقاء، خاصة للتيتانيوم والمعادن التفاعلية الأخرى، ولكن الاستهلاك العالي للطاقة يحد من نطاق التطبيق. في السنوات الأخيرة، أدى ظهور تقنية HEPS من خلال بلازما المسحوق غير المنتظم للمعالجة الكروية الثانية، ليس فقط إلى تحسين جودة المسحوق المعاد تدويره ولكن أيضًا تحقيق إعادة تدوير نفايات التيتانيوم بنسبة 100%، مما يعزز عملية التصنيع الخضراء. ومع ذلك، لا تزال الصناعة تواجه تحديات خطيرة: فقد أدى الاعتماد على استيراد معدات الانحلال المتطورة إلى انخفاض إنتاجية المساحيق المنتجة محليًا (أقل من 80% لمسحوق التيتانيوم)، في حين أن التقلبات في توزيع حجم الجسيمات ومحتوى الأكسجين في المساحيق يمكن أن تؤدي إلى اختلافات من دفعة إلى أخرى في أداء الأجزاء، وهو أمر بالغ الأهمية بشكل خاص في مجال الطيران والمجالات الأخرى ذات المعايير العالية.

على الرغم من أن السيولة العالية وخصائص انتشار المسحوق المنتظم للمساحيق الكروية توفر أساسًا عالي الجودة للتصنيع الإضافي (AM)، إلا أن خشونة السطح بعد الطباعة (قيمة Ra عادةً ما تكون 5.5-8.9 ميكرومتر) لا تزال بحاجة إلى التحسين من خلال تقنية ما بعد المعالجة لتلبية المتطلبات الوظيفية في ظل ظروف العمل القاسية. إذا أخذنا أجزاء التنغستن المشكّلة عن طريق دمج قاع المسحوق بالليزر (L-PBF) كمثال، فإن خشونة السطح في الاتجاه الرأسي (Ra 5.5 ميكرومتر) أقل بكثير من تلك الموجودة في الاتجاه المائل (على سبيل المثال، Ra 8.9 ميكرومتر لسطح متجه لأسفل بزاوية 45 درجة)، والتي يجب دمجها مع التلميع الكيميائي الميكانيكي (CMP) أو التلميع الكهروكيميائي لخفض قيمة Ra إلى أقل من 1 ميكرومتر، وبالتالي تقليل تركيز الإجهاد وتحسين عمر التعب. بالإضافة إلى ذلك، تُعد تقنيات الطلاء الواقي ضرورية للبيئات ذات درجات الحرارة العالية والبيئات المسببة للتآكل: يمكن طلاء الأسطح الخارجية بطبقات انتشار ملاط السيليكون الحديدي الحديدي المتكلس في درجات حرارة عالية لتشكيل طبقة أكسيد كثيفة ذات مقاومة لدرجات الحرارة تصل إلى 1300 درجة مئوية، بينما تعتمد مسارات التدفق المعقدة الداخلية على تقنية الرش الحراري MoSi₂، التي تعزز مقاومة الأكسدة مع الحفاظ على الدقة الهندسية. لا تعوّض هذه المعالجات السطحية عن قيود الخشونة الأصلية في AM فحسب، بل تعزز أيضًا اختراقات الموثوقية في التطبيقات المتطورة مثل فوهات الطيران ومكونات المفاعلات النووية من خلال التأثيرات التآزرية مع المساحيق الكروية (على سبيل المثال، توزيع حجم الجسيمات الضيقة لتقليل خسائر التلميع).

الشكل 5 انصهار قاع مسحوق الليزر

4 أنواع مختلفة من المساحيق الكروية لتقنيات وتطبيقات التصنيع المضافة المختلفة

4.1 الذوبان الانتقائي بالليزر (SLM): مبتكر في التصنيع الدقيق

يستخدم الذوبان الانتقائي بالليزر الانتقائي (SLM) أشعة الليزر عالية الطاقة لصهر المساحيق المعدنية طبقة تلو الأخرى، وهي متخصصة في التشكيل عالي الدقة للهياكل المعقدة، خاصةً لتصنيع الأجزاء الصغيرة الدقيقة. إن متطلبات أداء المسحوق صارمة: يجب التحكم في حجم الجسيمات عند 15-60 ميكرومتر، وكروية أعلى من 0.9، ومحتوى الأكسجين أقل من 0.15%، وعدم وجود مسحوق مجوف لضمان استقرار حوض الذوبان وكثافة الأجزاء. على سبيل المثال، في مجال الطيران، تحقق شفرات المحركات الهوائية المصنوعة من سبائك التيتانيوم المصنوعة من سبائك التيتانيوم (على سبيل المثال، Ti-6Al-4V) المصنوعة بتقنية SLM تخفيضاً في الوزن بنسبة 30% مع الحفاظ على قوة درجات الحرارة العالية من خلال تصميم هيكل قرص العسل الداخلي؛ وفي المجال الطبي، تعمل غرسات العظام المصنوعة من سبائك التيتانيوم المطبوعة بتقنية SLM على تقصير دورة تعافي المريض من خلال السطح المسامي لتعزيز نمو بانيات العظم.

الشكل 6 الذوبان الانتقائي بالليزر (SLM)

4.2 ذوبان المنطقة الانتقائية بالحزمة الإلكترونية (EBSM): حل فعال للأجزاء كبيرة الحجم

يستخدم ذوبان المنطقة الانتقائي بالحزمة الإلكترونية (EBSM) قوة الاختراق العالية لحزمة الإلكترونات عالية الطاقة وهو مناسب للتصنيع السريع للأجزاء كبيرة الحجم وسميكة الطبقات. يجب أن تحتوي المساحيق على نطاق كبير لحجم الجسيمات يتراوح بين 45-105 ميكرومتر، وكثافة سائبة عالية، ومقاومة ممتازة للحرارة. وتشمل الأمثلة النموذجية تصنيع الإطارات الحاملة الكبيرة في مجال الطيران - بأخذ الإطار الحامل من سبائك التيتانيوم للطائرة المقاتلة J-31 كمثال، زادت تقنية EBSM من معدل استخدام المواد بمقدار 5 أضعاف، مما قلل بشكل كبير من هدر المواد الخام. بالإضافة إلى ذلك، في صناعة السيارات، تم دمج تقنية EBSM مع مسحوق سبائك النحاس (مثل CuCrZr) لتصنيع مكونات تبديد الحرارة عالية الكفاءة، ومن خلال تحسين تصميم قناة التدفق، تمت زيادة كفاءة تبديد الحرارة لمحركات السيارات الكهربائية بنسبة 40%.

الشكل 7 ذوبان المنطقة الانتقائية بالحزمة الإلكترونية (EBSM)

4.3 الترسيب بالذوبان بالليزر (LMD): أداة قوية لإصلاح وتقوية الأجزاء الكبيرة

يُستخدم الترسيب بالذوبان بالليزر (LMD) لإصلاح أو تقوية سطح الأجزاء الكبيرة بسرعة من خلال التغذية المتزامنة للمساحيق باستخدام ليزر عالي الطاقة. وتتطلب هذه التقنية سيولة عالية للمسحوق، مع نطاق حجم جسيمات يتراوح بين 90 و250 ميكرومتر، ونقاءً عاليًا لضمان أداء طبقة الكسوة. في مجال الطيران، يتم استخدام تقنية LMD لإصلاح أجزاء تآكل شفرة التوربينات، من خلال تصميم المواد المتدرجة (مثل الطلاءات المركبة القائمة على الكوبالت وكربيد التنجستن) لإطالة عمر الشفرة بمقدار ثلاث مرات؛ وفي صناعة الآلات الثقيلة، تقوم تقنية LMD بتشكيل جسم الصمام الهيدروليكي الكبير مباشرة، من خلال التصميم المتكامل للعداء الداخلي لتقليل واجهة التجميع، مما يقلل من خطر التسرب بنسبة تصل إلى 70%.

الشكل 8 الترسيب بالذوبان بالليزر (LMD)

4.4 التطبيقات عبر الصناعات: تغلغل التكنولوجيا من الفضاء الجوي المتطور إلى الإلكترونيات الاستهلاكية

الفضاء الجوي: تجمع تقنيات SLM و EBSM بين مسحوق التيتانيوم الكروي ومسحوق السبائك عالية الحرارة لتعزيز الوزن الخفيف والابتكار الهيكلي. على سبيل المثال، تستخدم حجرة الاحتراق في صاروخ نموذجي معين تقنية SLM لدمج أكثر من 200 عدّاء تبريد، مع مقاومة درجات حرارة تتجاوز 1200 درجة مئوية.

الطب والرعاية الصحية: تستخدم تقنية EBSM مسحوق التيتانيوم المتوافق حيوياً لإنتاج غرسات تقويم العظام الموحدة بكميات كبيرة، مما يقلل التكاليف بنسبة 80% مقارنة بالعمليات التقليدية ويحقق اندماجاً سريعاً للعظام بعد الجراحة من خلال تصميم هيكل مسامي.

الإلكترونيات الاستهلاكية: يتم تحضير مسحوق التيتانيوم صغير حجم الجسيمات (أقل من 30 ميكرومتر) عن طريق تقنية نزع الهيدروجين المهدرج (HDH) وتكوير البلازما عالي الطاقة (HEPS) للطباعة ثلاثية الأبعاد للإطارات الوسطى من سبائك التيتانيوم للهواتف المحمولة، مع إنتاجية تزيد عن 80%، مع مراعاة احتياجات القوة والنحافة، لتلبية احتياجات Apple وHuawei وغيرها من الموديلات المتطورة للإنتاج بكميات كبيرة.

5 اتجاهات مستقبلية: ابتكار المواد والتنمية المستدامة

في الوقت الحالي، على الرغم من أن تكنولوجيا التصنيع المضافة قد حققت تطبيقات متطورة في مجالات الفضاء والطب وغيرها من المجالات، إلا أنها لا تزال تواجه تحديات مثل قيود أداء المواد، وارتفاع تكاليف العملية، واستدامة الموارد. على سبيل المثال، يكون مسحوق سبائك التيتانيوم التقليدي عرضة للزحف والتشوه في البيئات ذات درجات الحرارة العالية للغاية (>1000 درجة مئوية)، في حين أن تكنولوجيا إعادة تدوير مسحوق النفايات التقليدية لديها معدل إعادة استخدام أقل من 50% بسبب مشاكل الأكسدة. في هذا السياق، أصبح الابتكار في المواد والعمليات الذكية المفتاح لكسر الجليد: فقد ضاعفت السبائك الفائقة GRX-810 التي طورتها وكالة ناسا قوتها ثلاث مرات مقارنة بالسبائك التقليدية القائمة على النيكل عند 1200 درجة مئوية من خلال تقنية تقوية تشتت الأكسيد (ODS)، مما يوفر إمكانية الجيل التالي من غرف احتراق محركات الصواريخ القابلة لإعادة الاستخدام؛ وفي الوقت نفسه، فإن أنظمة تحسين العمليات التي تعتمد على الذكاء الاصطناعي (على سبيل المثال.g. Siemens AM Monitor) من خلال المراقبة في الوقت الحقيقي لمورفولوجيا الحوض المنصهر وتوزيع المجال الحراري، يتم ضبط طاقة الليزر ومسار المسح ديناميكيًا لتقليل مسامية الأجزاء من 2% إلى أقل من 0.5%.

وفيما يتعلق بالتنمية المستدامة، يمكن لتقنية التكوير بالبلازما عالية الطاقة (HEPS) تحقيق إعادة تدوير بنسبة 100% من خلال تحويل خردة التيتانيوم إلى مسحوق كروي عالي النقاء، وهو ما يعزز، إلى جانب توسيع نطاق المعدات (على سبيل المثال، تدعم أجهزة الليزر ATLAS من جنرال إلكتريك المضافة طباعة الأجزاء بحجم متر واحد)، تصنيع أجزاء كبيرة الحجم في مجال الفضاء الجوي بتكلفة منخفضة (على سبيل المثال، فوهات الصواريخ بحجم 40 بوصة). وفي مجال التصنيع في الموقع في الفضاء (ISAM)، وهو مجال أكثر تطلعاً للمستقبل، يستكشف استخدام أكاسيد المعادن في التربة القمرية (مثل الإلمنيت) لتحضير مساحيق كروية مباشرة - وقد نجح مشروع "PROSPECT" التابع لوكالة الفضاء الأوروبية في استخراج مساحيق التيتانيوم من محاكاة التربة القمرية. قد يتحقق في المستقبل طباعة كبسولة واقية من الإشعاع على سطح القمر بطباعة ثلاثية الأبعاد على سطح القمر وخزانات تخزين الوقود، مما يقلل بشكل كبير من تكلفة نقل المواد اللازمة لاستكشاف الفضاء السحيق.

ومن المختبر إلى التصنيع، فإن التصنيع المضاف إلى تنويع المواد، وذكاء العمليات، وإعادة بناء الموارد في حلقة مغلقة لنموذج التصنيع المتطور، وسيستمر المسحوق الكروي باعتباره الناقل الأساسي لهذا التغيير، في قيادة التوسع في الحدود التكنولوجية.

الشكل 9 مستقبل تكنولوجيا الطباعة ثلاثية الأبعاد

6 الخلاصة

بصفتها حجر الزاوية في تكنولوجيا التصنيع المضاف (AM)، أصبحت المساحيق الكروية مادة أساسية لاختراق حدود التصنيع التقليدية بسبب كرويتها العالية وقابليتها الممتازة للتدفق ومحتواها المنخفض من الأكسجين. من شفرات الطيران الدقيقة عن طريق ذوبان المنطقة الانتقائية بالليزر (SLM)، إلى الأجزاء الهيكلية الفضائية الكبيرة عن طريق ذوبان المنطقة الانتقائية بالحزمة الإلكترونية (EBSM)، إلى الإصلاحات الميكانيكية الثقيلة عن طريق ترسيب الكسوة بالليزر (LMD)، حسّنت المساحيق الكروية بشكل كبير من التكثيف والوزن الخفيف والتكامل الوظيفي للأجزاء من خلال التكيف بدقة مع احتياجات العمليات المختلفة (على سبيل المثال، نطاق حجم الجسيمات والاستقرار الحراري). في مجال الطيران، تساعد سبائك التيتانيوم ومسحوق سبائك التيتانيوم ذات درجة الحرارة العالية على تكامل غرفة الاحتراق لأكثر من 200 عدّاء تبريد، ومقاومة درجات الحرارة التي تجاوزت 1200 درجة مئوية؛ وفي المجال الطبي، غرسات سبائك التيتانيوم المسامية من خلال تصميم التوافق الحيوي لتعزيز العلاج الشخصي؛ وتعتمد الإلكترونيات الاستهلاكية على مسحوق التيتانيوم صغير حجم الجسيمات لتحقيق كفاءة عالية للإطار الأوسط للإنتاج الضخم للهواتف المحمولة، ومعدل إنتاجية يزيد عن 80%.

ومع ذلك، لا تزال الصناعة تواجه ارتفاع تكاليف التحضير (مثل معدات التكوير بالبلازما التي تعتمد على الاستيراد)، وتقلبات أداء المسحوق (التحكم في محتوى الأكسجين وتوزيع حجم الجسيمات)، وعدم وجود توحيد المعايير وغيرها من التحديات. في المستقبل، سيصبح الابتكار في المواد والتكنولوجيا الذكية جوهر الاختراق في المستقبل: يتم تقوية سبيكة ناسا GRX-810 الفائقة من خلال تشتت الأكسيدات، وتزداد قوة درجات الحرارة العالية بمقدار الضعف؛ ويمكن لنظام تحسين العملية الذي يحركه الذكاء الاصطناعي تنظيم معلمات حوض الانصهار في الوقت الحقيقي، وتقليل المسامية إلى أقل من 0.5%. وفيما يتعلق بالاستدامة، تقود تقنيات إعادة تدوير مسحوق النفايات (على سبيل المثال، HEPS) وتوسيع نطاق المعدات (على سبيل المثال، طباعة الأجزاء التي يبلغ طولها متر واحد) ثورة في كفاءة الموارد، في حين يوفر التصنيع في الموقع في الفضاء (ISAM) إمكانية استكشاف الفضاء السحيق "في الموقع" عن طريق استخراج مسحوق التيتانيوم من تربة القمر.

من المختبر إلى التصنيع، يعيد التصنيع الإضافي بناء نموذج التصنيع المتطور من خلال تنويع المواد، وذكاء العمليات، والموارد ذات الحلقة المغلقة. إن المسحوق الكروي، باعتباره الناقل الأساسي لهذا التغيير، ليس فقط حجر الزاوية في تحقيق اختراقات تكنولوجية، بل هو أيضًا مفتاح تعزيز الارتقاء بالفضاء والطب والرعاية الصحية والطاقة الخضراء. مع تعميق التعاون العالمي في مجال البحث والتطوير والابتكار في سلسلة الصناعة، سوف تتسارع تكنولوجيا AM نحو مستقبل أكثر كفاءة واستدامة، مما يضخ قوة دائمة للبشرية لاستكشاف البيئات القاسية وتحقيق رؤية الصناعة 4.0.

قراءة ذات صلة:

الظواهر الفضائية في المسحوق المعدني: الغوص العميق في تحديات التصنيع الإضافي

المساحيق الكروية ذات الذرات الغازية: معالجة التحديات التكنولوجية والعملية

القضبان

القضبان

الخرز والكرات

الخرز والكرات

البراغي والصواميل

البراغي والصواميل

البوتقات

البوتقات

الأقراص

الأقراص

الألياف والأقمشة

الألياف والأقمشة

الأفلام

الأفلام

فليك

فليك

الرغاوي

الرغاوي

رقائق معدنية

رقائق معدنية

الحبيبات

الحبيبات

أقراص العسل

أقراص العسل

الحبر

الحبر

صفائح

صفائح

الكتل

الكتل

التشابك

التشابك

غشاء معدني

غشاء معدني

اللوحة

اللوحة

المساحيق

المساحيق

قضيب

قضيب

الصفائح

الصفائح

البلورات المفردة

البلورات المفردة

هدف الاخرق

هدف الاخرق

الأنابيب

الأنابيب

الغسالة

الغسالة

الأسلاك

الأسلاك

المحولات والآلات الحاسبة

المحولات والآلات الحاسبة

اكتب لنا

اكتب لنا

Chin Trento

Chin Trento