المساحيق الكروية ذات الذرات الغازية: التصدي للتحديات التكنولوجية والعملية

1. مقدمة

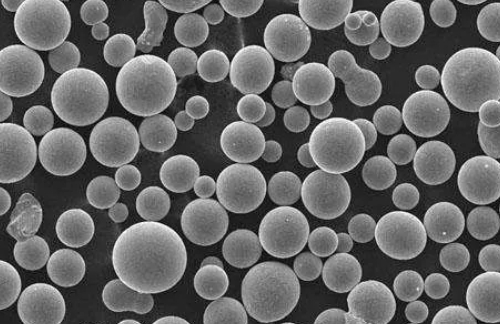

لقد أصبحالمسحوق المعدني الكروي مادة خام مهمة للتصنيع الإضافي (AM) نظرًا لخصائصه الممتازة مثل التجانس والسيولة، مما يحسن من جودة وكفاءة تشكيل الأجزاء المطبوعة. وفي الوقت نفسه، يمكن إعادة تدويرها وإعادة استخدامها، مما يقلل من التكلفة والتأثير على البيئة.

2 المساحيق الكروية

2.1 ما هو المسحوق الكروي?

تعتمد الطباعة المعدنية ثلاثية الأبعاد اعتمادًا كبيرًا على المسحوق المعدني الكروي، الذي يمثل المادة الأساسية ويشكل عنصرًا حاسمًا في سلسلة التوريد في هذه الصناعة. يرتبط تقدم تكنولوجيا الطباعة ثلاثية الأبعاد ارتباطًا وثيقًا بتطوير هذه المساحيق المعدنية. وفي الوقت الحالي، تشمل المواد السائدة المستخدمة في الطباعة المعدنية ثلاثية الأبعاد الحديد والتيتانيوم والكوبالت والنحاس والنيكل وسبائك مختلفة منها.

2.2 ما هي خصائص المساحيق الكروية؟

إن الهيكل الفريد للمسحوق الكروي يجعله يتمتع ببعض الخصائص الفريدة التي لا يمكن مقارنتها بالمسحوق العادي، ويمكن استخدامه في التطبيقات ذات المتطلبات الأعلى لهيكل المادة.

1-التوحيد العالي: نظرًا لهيكلها الكروي، فإن توزيع حجم الجسيمات للمسحوق الكروي ضيق نسبيًا. يمكن أن يضمن الهيكل التوحيد العالي لجزيئات المسحوق في عملية التشكيل، مما يحسن بشكل كبير من دقة وجودة المواد المحضرة، والاستفادة القصوى من الخصائص الفيزيائية والكيميائية للمواد.

2-قابلية الانضغاط: إن هيكل المسحوق الكروي مضغوط، مع قابلية انضغاطية ومرونة جيدة جدًا، مما يجعل المسحوق الكروي يعد مجموعة متنوعة من الهياكل المعقدة للمادة، ويقلل من معدل الخردة في عملية الإنتاج.

3-السيولة: يتميز المسحوق الكروي بسيولة ممتازة، بسبب قواعد شكل الجسيمات، وتوزيع حجم الجسيمات الكروية أكثر اتساقًا. لن يكون هناك جسيمات متداخلة ومتراكمة وما إلى ذلك، وبالتالي فإن عملية الإنتاج أكثر كفاءة، مما يقلل من وقت الإنتاج والتكلفة.

2.3 ما هي تطبيقات المساحيق الكروية؟

بالإضافة إلى الطباعة ثلاثية الأبعاد المذكورة أعلاه، يمكن أيضًا استخدام المساحيق الكروية في تعدين المساحيق وإضافات المواد وحاملات المحفزات.

1-الطباعة المعدنية ثلاثية الأبعاد: يعد المسحوق المعدني الكروي أحد المواد الخام الرئيسية في تقنية الطباعة المعدنية ثلاثية الأبعاد. في عمليات مثل التلبيد القاعي للمسحوق (مثل التلبيد الانتقائي بالليزر) والترسيب المباشر للطاقة (مثل الصهر بالليزر)، يمكن أن توفر المساحيق الكروية قابلية تدفق جيدة وقابلية تكديس جيدة، بالإضافة إلى كثافة عالية وجودة تشكيل.

2-تعدين المساحيق: تُستخدم المساحيق الكروية على نطاق واسع في عمليات تعدين المساحيق لتحضير الأجزاء والمواد المعدنية. ويساعد تجانس المساحيق الكروية وقابليتها للتدفق على ضمان الكثافة والخصائص الميكانيكية للأجزاء المشكلة.

3-الطلاء والرش: تُستخدم المساحيق الكروية بشكل شائع في تحضير المواد المطلية، مثل الرش الحراري والرش البارد والرش بالبلازما. يضمن الشكل وتوزيع حجم الجسيمات للمساحيق الكروية توزيع حجم الجسيمات للمساحيق الكروية طلاءات رش موحدة ويحسن التصاق الطلاء ومقاومة التآكل.

4-تحضير المواد المركبة: يمكن دمج المساحيق الكروية مع الراتنجات والسيراميك والبوليمرات والمواد الأخرى لتحضير المواد المركبة لاستخدامها في تصنيع الأجزاء الهيكلية والوظيفية في صناعة السيارات والفضاء والبناء وغيرها من المجالات.

5-المحفز: في مجال الصناعة الكيميائية، غالبًا ما يستخدم المسحوق الكروي كحامل للمحفز، ويُستخدم في التفاعلات الكيميائية وحماية البيئة وتحويل الطاقة.

3 تحضير المسحوق الكروي

معالجة الانحلال الهوائي هي عملية تفتيت المساحيق الصلبة إلى جزيئات صغيرة باستخدام حقن الغاز أو الاهتزاز الميكانيكي، وما إلى ذلك، وتشكيل ضباب سائل معلق في الهواء. تستخدم عملية الانحلال الغازي تدفق غاز عالي الضغط (عادةً ما يكون غاز خامل) لتفتيت المسحوق.

لأن السعة الحرارية النوعية للغاز أصغر من سعة الماء. سيستغرق الأمر وقتًا أطول حتى تبرد القطرات وتتماسك. ونتيجة لذلك، سيكون المسحوق الناتج عن الانحلال الغازي أكثر كروية من الانحلال المائي (WA)، والذي عادةً ما يكون المسحوق الناتج عنه غير منتظم ولا يستخدم في الطباعة ثلاثية الأبعاد.

يبدأ الانحلال عن طريق ذوبان السبيكة/المعدن الخام (أي شكل سيفي بالغرض) في فرن. بعد ذلك، يتم الاحتفاظ بها لبعض الوقت لضمان التوزيع المتساوي لسائل الذوبان. بعد ذلك، يتم نقل السائل إلى بوتقة ذات فوهة حرارية بمعدل تدفق متحكم فيه. يتم فتح الفوهة ويسمح للسائل بالدخول إلى غرفة الانحلال. يتساقط السائل بحرية ثم يتم تبريده وتذريره وتجميده بواسطة تيار هواء عالي السرعة. وأخيرًا، يمكن جمع المسحوق في قاع الحجرة. الخطوة الأخرى المطلوبة لاحقًا هي تجفيف المسحوق.

3.1 الانحلال بالغاز الخامل

المبدأ هو أن تيار السائل المعدني المنصهر يتأثر ويتكسر بواسطة تدفق الهواء عالي السرعة لتشكيل مسحوق معدني عن طريق التبريد السريع. هناك نوعان رئيسيان من فوهات الانحلال الغازي: فوهات السقوط الحر والفوهات المتقاربة. تصميم فوهة السقوط الحر بسيط نسبيًا، والفوهة ليست سهلة الانسداد، وعملية التحكم بسيطة نسبيًا، ولكن كفاءة الانحلال منخفضة. تصميم الفوهة القريبة الاقتران مضغوط، ويقصر مسافة طيران الغاز، ويقلل من عملية الانحلال الغازي مع فقدان أقل للطاقة، ويمكن سحق وسط السائل تدفق السائل المعدني بالكامل، وكفاءة الانحلال بالفوهة عالية.

3.1.1 الانحلال بالغاز الخامل بالبلازما (PIGA)

يتم تشكيل المادة الخام إلى قضبان مسبوكة مسبقًا وصهرها باستخدام حرارة قوس البلازما في بوتقة نحاسية مبردة بالماء، يتم توصيل قاعها بفوهة تسخين بالحثّ، وهو نظام فوهة خالية من السيراميك يُدخل تيارًا سائلًا من المعدن المنصهر في فوهة الانحلال الغازي من أجل الانحلال، وتتمثل ميزة تقنية PIGA في أن مسدس البلازما لا يتلامس مع قضبان المادة الخام أثناء عملية الصهر، وبالتالي الحفاظ على نقاء العملية.

3.1.2 الانحلال الغازي بالحث الكهربائي (EIGA)

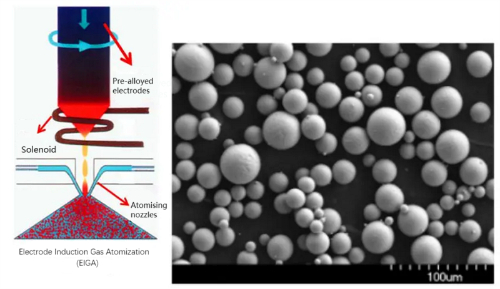

يمثل ترذيذ غاز الذوبان بالحث الكهربائي (EIGA) نهجًا مبتكرًا مشتقًا من تقنيات ترذيذ الغاز التقليدية. وعلى عكس الطرق التقليدية التي تستخدم البوتقات لاحتواء المعدن المنصهر، تستخدم EIGA قضبان معدنية دوارة كمادة أولية يتم صهرها عن طريق التسخين بالحث الكهربائي، مع دخول المادة المنصهرة مباشرة إلى غرفة الانحلال. ويتفادى هذا التصميم التلامس مع البوتقات أثناء عملية الصهر، وبالتالي يمنع التلوث ويضمن نقاء المسحوق المرذذذ.

وتوفر تقنية EIGA العديد من المزايا مقارنةً بطرق الأيروسولات البوتقية التقليدية، بما في ذلك الحد الأدنى من تلوث المواد الخام، ومعدلات التسخين السريعة، والعمليات المبسطة، والمعدات سهلة الصيانة.

ومع ذلك، تنطوي تقنية EIGA أيضًا على تحديات:

1 -يفرض ملف الحث قيودًا على قطر قضيب المواد الخام لقطب الحث الكهربائي. تستلزم الأقطاب الكهربائية ذات القطر الأكبر حجمًا إمدادات طاقة تسخين بالحث وملفات أعلى، مما يؤدي إلى زيادة التكاليف التي تعيق تطوير انحلال القضبان ذات القطر الكبير.

2 -إن الحفاظ على التعاون المستقر بين سرعة التغذية الرأسية وسرعة دوران القطب الكهربائي لضمان بقاء القطب الكهربائي بشكل آمن داخل الملف مشكلة معقدة تتطلب حلًا.

3 -يشكل تحقيق تدفق مستقر وغير متقطع للقطرات المعدنية أثناء تسخين القطب الكهربائي بالحث والذوبان في فوهة الهباء الجوي صعوبات. قد تؤدي عملية الانحلال الفعلي إلى تكوينات شبيهة بالقطرات أو ذوبان غير كامل للقطب الكهربائي مما يؤدي إلى انسداد القناة. وبالتالي، فإن الحفاظ على استقرار تدفق السائل يمثل تحديًا كبيرًا في تقنية EIGA الحالية.

3.1.3 الانحلال بالبلازما (PA)

تستخدم عملية الانحلال بالبلازما (PA) البلازما كمصدر حراري أساسي لإذابة المواد اللقيمة، عادةً في شكل مسحوق أو سلك. عندما يتم تعريض المادة الأولية لشعلة البلازما، فإنها تخضع لعملية ذوبان وتذرية متزامنة بسبب نفاثات الغاز الخامل. وتعكس الخطوات اللاحقة في العملية خطوات الانحلال الغازي.

ومقارنةً بالطرق التقليدية، ينتج الانحلال بالبلازما مسحوقًا بخصائص فائقة. يكون توزيع حجم الجسيمات لمسحوق السبيكة المنتج عن طريق الانحلال بالبلازما أضيق بشكل ملحوظ، حيث يتراوح بين 10 و150 ميكرومتر، مع انخفاض ما يقرب من 40% من المسحوق إلى أقل من 50 ميكرومتر، مما يؤدي إلى نسبة كبيرة من المسحوق الناعم. بالإضافة إلى ذلك، تُظهر المساحيق المشتقة من السلطة الفلسطينية كروية عالية ومحتوى ضئيل من الشوائب، مما يعزز جودتها وملاءمتها لمختلف التطبيقات. [1]

3.2 الانحلال بالطرد المركزي

3.2.1 طريقة القطب الكهربائي الدوار بالبلازما

يوضع القضيب المعدني الأنود على عمود دوّار عالي السرعة ويُصهر تحت تأثير قوس البلازما. تتشتت قطرات المعدن المنصهر إلى قطرات صغيرة في الاتجاه العرضي تحت تأثير قوة الطرد المركزي وتتصلب في النهاية وتتحول إلى مسحوق كروي، وتتم العملية برمتها في فراغ أو تحت حماية جو غاز خامل.[2]

3.2.2.2 الانحلال بالطرد المركزي بالقرص الدوار

الانحلال بالطرد المركزي هو طريقة الانحلال التي يتم فيها قص السائل المعدني المنصهر على طول الاتجاه العرضي في قرص دوار بسرعة عالية وتكثيفه إلى مسحوق عن طريق الانحلال الكروي. يبلغ متوسط حجم الجسيمات في المسحوق المحضّر بواسطة الانحلال بالطرد المركزي أكثر من 100 ميكرومتر، ويرتبط حجم جسيمات المسحوق بمعدل الطرد المركزي للقرص الدوار. [3]

3.3 تكنولوجيا الانحلال بشعلة البلازما

تقنية ترذيذ البلازما هي تقنية ترذيذ مزدوجة التدفق، ويتكون مصدر التسخين من 3 مشاعل بلازما، ويتم تسخين سلك المادة الخام وصهره بواسطة قوس البلازما، ثم يتم تخصيصه بالكامل وتجميده إلى مسحوق تحت تأثير غاز التفتيت عالي الحرارة. وتتيح تقنية الانحلال بالبلازما إجراء عمليتي الصهر والانحلال في نفس الوقت، ويبلغ متوسط حجم الجسيمات للمسحوق 40 ميكرومتر، وهو مسحوق ناعم بدرجة عالية من الكروية.

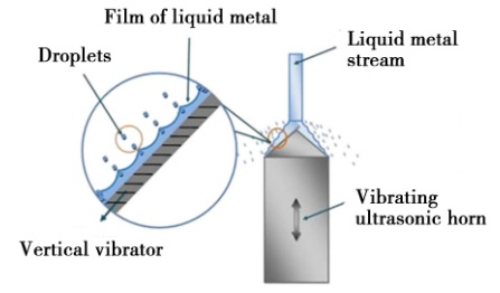

3.4 طريقة الانحلال بالموجات فوق الصوتية

المسحوق الذي تم تحضيره بواسطة تقنية الهباء الجوي بالموجات فوق الصوتية ناعم، وسرعة تبريد سريعة، وسطح أملس، وتقريباً لا توجد جزيئات مسحوق الأقمار الصناعية. تقنية صنع المسحوق الهباء الجوي بالموجات فوق الصوتية هي استخدام طاقة الاهتزاز بالموجات فوق الصوتية والطاقة الحركية لتأثير تدفق الهواء لجعل تيار السائل مكسورًا، وقد تحسنت كفاءة صنع المسحوق بشكل كبير، ولكنها لا تزال بحاجة إلى استهلاك الكثير من الغاز الخامل.

3.5 تكوير البلازما

بلازما الترددات الراديوية (RF) في عملية تكوير المسحوق، توفر درجة حرارتها العالية الطاقة اللازمة لجعل المسحوق في البلازما عبر الامتصاص السريع للحرارة، والذوبان، وتحت تأثير التوتر السطحي المكثف في شكل كروي، في فترة قصيرة جدًا تصلب بارد مفاجئ، وبالتالي تشكيل مسحوق كروي.

الجدول 1 مقارنة بين طرق التحضير المختلفة

|

الطرق |

المزايا |

العيوب |

|

الانحلال الغازي |

(1)كفاءة عاليةفي إنتاج المسحوق (2)كروية جيدة (3)عملية إنتاج ناضجة |

(1) ارتفاعتكلفة المعدات (2)متطلبات عاليةللمواد الخام (3)يمكن إنتاج مجموعة أصغر من أحجام المسحوق |

|

الانحلال بالموجات فوق الصوتية |

(1)مناسب للمواد المعدنية الخاصة (2) لاحاجة لدرجات حرارة عالية أثناء الإنتاج (3)توزيع حجم مسحوق موحد بدون جزيئات كبيرة |

(1) انخفاض كفاءة إنتاج المسحوق (2)متطلبات عاليةلحجم جسيمات المواد الخام (3)يتطلب معدات متخصصة بالموجات فوق الصوتية |

|

الانحلال بالطرد المركزي |

(1)القدرة على إنتاج مساحيق عالية النقاء (2)قابل للتطبيق على مختلف المواد المعدنية (3)تحكم واسعفي توزيع حجم الجسيمات |

(1) انخفاض كفاءة إنتاج المسحوق (2) ارتفاعتكاليف الاستثمار والتشغيل (3) بعضالمعادن عرضة للأكسدة |

|

كروية البلازما |

(1)القدرة على إنتاج مساحيق معدنية عالية النقاء بحجم الميكرون (2)قابل للتطبيق على مختلف المواد المعدنية (3) قادرةعلى العمل في درجات حرارة منخفضة |

(1) ارتفاعتكلفة المعدات (2)متطلبات تشغيل تقنية عالية (3)تتطلب التحكم في بيئة الغاز والبلازما |

4 التحديات في المعالجة

4.1 المسحوق المجوف

المسحوق المجوف هو فئة شائعة من العيوب في المساحيق المجوفة، وتوجد الثقوب في المسحوق عمومًا في شكلين: الأول هو التفاف الغاز المتذرر في المسحوق داخل تكوين المسام المغلقة، والتي يتراوح حجمها عمومًا من 10% إلى 90% من المسحوق، وعمومًا في حجم الجسيمات الخشنة (70 ميكرومتر) من المسحوقهو الأكثر شيوعًا؛ والآخر هو تكوين المسام بين تشعبات التصلب المتصلب لانكماش المسام، والتي يكون حجمها عمومًا أقل من 5% من حجم المسحوق، وتتوزع داخل المسحوق وعلى سطحه. والأخرى هي المسام المتكونة عن طريق التصلب والانكماش بين التشعبات، والتي يكون حجمها عمومًا أقل من 5% من حجم المسحوق، وتتوزع في المسحوق وعلى السطح. وبصفة عامة، مع زيادة حجم جسيمات المسحوق، يزداد عدد المسام في المسحوق وحجمها ومحتواها الغازي في المسحوق وفقًا لذلك.

ويرتبط تكوين المساحيق المجوفة بآلية تجزئة القطيرات أثناء عملية الانحلال. أثناء عملية الانحلال الجوي، هناك العديد من الأنواع المختلفة لآليات تجزئة القطيرات التي تحدث في وقت واحد، اعتمادًا على طاقة التفاعل بين غاز الانحلال والمعدن المنصهر. عندما تحدث إحدى أكثر الآليات نشاطًا، وهي التكسير الكيسي، تشكل القطرات الكبيرة صفائح تشبه الأكياس تحت تأثير تدفق الغاز، وتنتشر في اتجاه عمودي على تدفق الغاز. عندما تكون لزوجة السائل صغيرة، يتكسر الجزء الخارجي من الغشاء السائل ليشكل قطرات صغيرة؛ ومع ذلك، تبرد القطرات بسرعة كبيرة أثناء عملية الهباء الجوي، وترتفع اللزوجة بشكل حاد مع انخفاض درجة حرارة القطرة بسرعة. عندما تكون لزوجة القطرة عالية بما فيه الكفاية، يتم كبح تكسير غشاء التكييس، وتتحد المنافذ على جانبي الغشاء السائل لتكوين قطرة مجوفة ملفوفة بغاز متناثر. ولذلك، يجب تقليل طاقة عملية التكسير من أجل منع توليد المسحوق المجوف لتجنب تكسير الكيس.

4.2 المسحوق الساتلي

يشير مسحوق الأقمار الصناعية إلى الجسيمات الصغيرة التي تلتصق بسطح الجسيمات الأكبر حجمًا، مما يشكل بنية تشبه الأقمار الصناعية داخل المسحوق. وتقلل هذه الظاهرة من كروية المسحوق وسيولته وكثافته السائبة، مما يمثل عيبًا شائعًا في المساحيق الهوائية. وعلاوة على ذلك، غالبًا ما يؤدي تكوين المسحوق الساتلي إلى تجمع الجسيمات الأكبر حجمًا بسبب قوى الامتزاز والتوتر السطحي. وبالتالي، تشكل هذه الجسيمات الساتلية الملتصقة تحديات للفصل الفعال خلال مراحل المعالجة اللاحقة.

ولمعالجة هذه المشكلة، يركز البحث الحالي على طريقتين أساسيتين لتقليل تكوين المسحوق الساتلي. أولًا، من خلال التحكم الدقيق في عملية الانحلال وخصائص المادة المنصهرة بدقة، تُبذل الجهود لتضييق توزيع حجم الجسيمات في المسحوق المنحل. ويهدف هذا التقليل من تفاوت حجم الجسيمات إلى تقليل الاختلافات في حالات حركة المسحوق، وبالتالي تقليل ترددات التصادم بين جزيئات المسحوق وقطرات السائل. ثانيًا، يعمل إدخال تدفق الهواء الإضافي في حجرة الانحلال أو تحسين هيكل الحجرة على تثبيط اضطراب تدفق الهواء الداخلي، وبالتالي تقليل احتمالية حدوث تصادمات بين جزيئات المسحوق وقطرات السائل.

4.3 التحكم في توزيع حجم المسحوق

بعد الخضوع للفرز المسبق، تتم إزالة الجسيمات الأكبر في المسحوق. يمكن أن يؤدي تضييق عرض توزيع أحجام المسحوق إلى تعزيز إنتاجية المسحوق، مما يقلل بشكل فعال من تكاليف الإنتاج المرتبطة بتصنيع المسحوق.

يُعد تحسين تصميم هيكل الفوهة أمرًا بالغ الأهمية في التحكم في توزيع حجم المسحوق. ابتكر شوينك وآخرون [4] فوهة التماس الحلقي المتقلص والمتمدد التي تتميز بقطر حلق يبلغ 0.8 مم، مقارنةً بفوهات التماس الحلقي المتقلص التقليدية التي يبلغ قطرها 0.8 مم و0.4 مم. أشارت النتائج إلى أن المساحيق المتولدة من فوهة التماس الحلقي المتقلص والمتمدد أظهرت أحجام جسيمات متوسطة أصغر مقارنةً بتلك الناتجة من الفوهات التقليدية.

وعلاوة على ذلك، انخفض الانحراف المعياري الهندسي لحجم المسحوق من 2.14 إلى 1.87، مما يشير إلى توزيع أضيق لحجم المسحوق وزيادة إنتاجية المسحوق. وبالإضافة إلى ذلك، استكشفت الدراسة تأثير الانحلال بالغاز الساخن، وكشفت أن تسخين الغاز إلى 320 درجة مئوية قلل من حجم جزيئات المسحوق وتوزيعها، وبالتالي تحسين إنتاجية المسحوق.

5 آفاق تطوير تكنولوجيا تحضير المسحوق الكروي

التصنيع الإضافي (AM) هي تقنية النماذج الأولية السريعة للمواد المعدنية المتقدمة، والمعروفة أيضًا باسم تقنية الطباعة ثلاثية الأبعاد، والتي تعمل من ملفات النماذج الرقمية وتستخدم مواد المسحوق المعدني لبناء الأجزاء عن طريق طباعتها طبقة تلو الأخرى. وبالإضافة إلى المواد البلاستيكية الأكثر شيوعًا في الحياة اليومية، تشمل المواد الخام المستخدمة في الطباعة ثلاثية الأبعاد المعادن والسيراميك للأجزاء عالية القوة والمقاومة للتآكل، بالإضافة إلى المواد الحيوية المستخدمة في الطب والبيولوجيا.

تتمتع منتجات التصنيع المضافة بحجم حبيبات دقيق، وتكوين موحد، وأداء ممتاز، ويمكن التحكم في أداء الأجزاء نقطة بنقطة، ولا يوجد تأثير على موضع سمك الجدار، مما يقلل من العيوب المعدنية الكلية والفصل بين الصب والتشكيل التقليدي، وفي الوقت نفسه، التخلص من العملية المعدنية التقليدية على تركيبة السبائك من القيود.

ونظرًا للتطور المتزايد لتكنولوجيا معالجة المسحوق الكروي، فإن العمليات المستخدمة في التصنيع المضاف لصنع الأجزاء المعدنية تتمتع بدرجة أعلى من الدقة والنقاء والملاءمة للتطبيق. يمكن القول أن تطوير تكنولوجيا تصنيع المسحوق الكروي يرتبط أيضًا ارتباطًا وثيقًا بتطور مجال التصنيع المضاف.

6 الاستنتاج

باعتبارها مادة خام مهمة لتصنيع المواد المضافة، فإن جودة المسحوق الكروي تحدد بشكل مباشر جودة أداء الأجزاء النهائية، وبالتالي، فإن التحكم في عملية التحضير وتطوير تكنولوجيا المسحوق الكروي أمر بالغ الأهمية. في الوقت الحاضر، تعتمد الطريقة السائدة لتحضير المسحوق الكروي على عملية الرذاذ، حيث يتم تفتيت المسحوق الصلب إلى جزيئات صغيرة عن طريق الحقن بالغاز أو الاهتزاز الميكانيكي، ويتكون ضباب معلق في الهواء، وتكون جزيئات المسحوق قريبة من الكروية تحت تأثير التوتر السطحي. تتركز المشاكل التي تحدث في هذه العملية بشكل أساسي في مشكلة المسحوق المجوف ومشكلة المسحوق الفضائي، في حين أن التحكم في حجم جسيمات المسحوق هو أيضًا خطوة أساسية للتأثير على جودة المسحوق.

قراءة ذات صلة

المساحيق الكروية تحت المجهر كيف يؤثر شكل الجسيمات على الوظيفة

ظواهر الأقمار الصناعية في المسحوق المعدني: الغوص العميق في تحديات التصنيع الإضافي

المرجع:

[1] KROEGER J, MARION F. Raymer AP&C: الريادة في مجال المساحيق الكروية المصنوعة من البلازما المرذرة من القصدير Ti لمساحيق التصنيع المدمج [J]. Powder Injection Injection Moulding International, 2011, 5(4): 55.

[2] سافاج س. ج. إنتاج المعادن والسبائك سريعة التصلب [J]. مجلة المعادن، 1984، 36(4): 20.

[3] ليو ف. م. أنتوني، رامانا جي ريدي. عمليات إنتاج مساحيق المعادن عالية النقاء [J]. معادن عالية النقاء، 2003، 3: 14.

[4] SCHWENCK D، ELLENDT N، FISCHER-Bühner J، وآخرون. تصميم فوهة حلقية متقاربة متباعدة جديدة للتذرية المتقاربة [J]. مسحوق المعادن، 2017، 60(3): 198-207.

القضبان

القضبان

الخرز والكرات

الخرز والكرات

البراغي والصواميل

البراغي والصواميل

البوتقات

البوتقات

الأقراص

الأقراص

الألياف والأقمشة

الألياف والأقمشة

الأفلام

الأفلام

فليك

فليك

الرغاوي

الرغاوي

رقائق معدنية

رقائق معدنية

الحبيبات

الحبيبات

أقراص العسل

أقراص العسل

الحبر

الحبر

صفائح

صفائح

الكتل

الكتل

التشابك

التشابك

غشاء معدني

غشاء معدني

اللوحة

اللوحة

المساحيق

المساحيق

قضيب

قضيب

الصفائح

الصفائح

البلورات المفردة

البلورات المفردة

هدف الاخرق

هدف الاخرق

الأنابيب

الأنابيب

الغسالة

الغسالة

الأسلاك

الأسلاك

المحولات والآلات الحاسبة

المحولات والآلات الحاسبة

Chin Trento

Chin Trento