أفران التسخين لتطبيق نمو البلورات

مقدمة

باعتبارها قطعة مهمة من المعدات في صناعة التبلور وغيرها من الصناعات التحويلية الأخرى، توفر أفران التسخين بيئة داعمة للتحكم في درجة الحرارة. من خلال تحويل أشكال مختلفة من الطاقة إلى حرارة ونقلها إلى المادة باستخدام الإشعاع الحراري والحمل الحراري، يمكن التحكم في تغيرات درجة الحرارة أثناء العملية. بالنسبة لنمو البلورات وعملية الترسيب السطحي، يحدد التحكم في درجة الحرارة بشكل مباشر جودة المنتج الذي تم الحصول عليه، لذلك يمكن فهم عملية إنتاج معدات أفران التسخين. يمكن أن يساعدك دورها في نمو الكريستال وترسيب سطح المعرفة لمقدمة مفصلة في حل بعض الشكوك عند اختيار معدات أفران التسخين. يمكنك أيضًا طلب المشورة من المتخصصين في Stanford Advanced Materials (SAM) إذا لزم الأمر.

1. طريقة نمو الذوبان

1.1 طريقة تشوكرالسكي

تُعد طريقة Czochralski (طريقة CZ) واحدة من أهم الطرق المستخدمة في نمو السيليكون أحادي البلورة وغيرها من المواد أحادية البلورة. ويُعد دور فرن التسخين في طريقة CZ بالغ الأهمية لأنه يوفر البيئة ذات درجة الحرارة العالية المطلوبة لضمان انتظام واستقرار المادة المنصهرة، مما يؤثر بدوره على جودة البلورة النهائية.

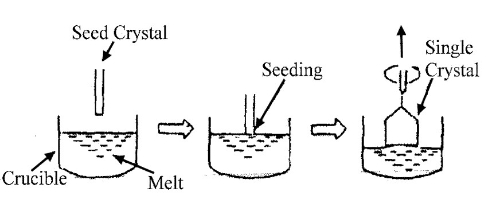

وتنطوي الخطوات الأساسية لطريقة Czochralski على صهر المادة الأولية، أي تسخين المادة الأولية (مثل البولي سيليكون) حتى تصبح منصهرة تمامًا. وبعد ذلك يتم تحفيز التبلور عن طريق لمس السطح المنصهر بقضيب رفيع (بلورة البذرة) وبلورة المادة المنصهرة تدريجيًا على بلورة البذرة عن طريق تدويرها ورفعها ببطء. من خلال التحكم الدقيق في سرعات الرفع والدوران أثناء نمو البلورات، تنمو البلورات تدريجيًا لتشكل بلورات مفردة.

الشكل 1 عملية طريقة تشوكرالسكي

يشمل دور فرن التسخين في طريقة CZ ما يلي:

1. توفير بيئة مستقرة ذات درجة حرارة عالية:

التحكم في درجة الحرارة: يجب أن يكون فرن التسخين قادرًا على العمل بثبات في درجات حرارة عالية أعلى من 1400 درجة مئوية، وعادةً ما يحتاج إلى التحكم الدقيق في درجة الحرارة عند حوالي 1500 درجة مئوية للحفاظ على الحالة المنصهرة للمواد مثل السيليكون.

توحيد درجة الحرارة: من أجل تجنب التدرجات الحرارية في الذوبان، يجب أن يوفر فرن التسخين بيئة تسخين موحدة لضمان اتساق درجة الحرارة أثناء نمو البلورات.

2. الحفاظ على نقاء الذوبان:

مادة البوتقة: عادةً ما يتم تصنيع البوتقات باستخدام الكوارتز عالي النقاء أو مواد خاملة أخرى لتجنب دخول الشوائب إلى الذوبان.

التحكم في الغلاف الجوي: الحد من آثار الأكسدة وغيرها من تفاعلات الطور الغازي على نمو البلورات باستخدام جو وقائي (مثل الأرجون) أو التفريغ.

3. تصميم المجال الحراري:

تكوين المجال الحراري: من خلال تحسين موضع عناصر التسخين وتخطيط المواد العازلة حول البوتقة، يمكن التحكم في توزيع المجال الحراري بدقة، مما يؤثر على تدفق وتوزيع درجة حرارة الذوبان ودرجة حرارته، وبالتالي جودة البلورات ومعدل نموها.

التحكم في التدرج الحراري: أثناء عملية نمو البلورات، يجب أن يحافظ الفرن على تدرج حراري مناسب لتعزيز نمو البلورات الاتجاهي وتقليل العيوب البلورية.

4. ضبط درجة الحرارة الديناميكي:

أثناء سحب البلورات: أثناء عملية رفع البلورات وسحب البلورات، يحتاج الفرن إلى ضبط درجة الحرارة ديناميكيًا وفقًا لمعدل نمو البلورات وتغيرات قطرها لضمان نمو مستقر وشكل متسق للبلورات.

التبلور والتلدين: بعد اكتمال نمو البلورات، يحتاج فرن التسخين أيضًا إلى تقليل درجة الحرارة تدريجيًا لمعالجة التلدين لتقليل الضغوط والعيوب الداخلية في البلورات وتحسين الخواص الميكانيكية والكهربائية للبلورات.

وأكثر أنواع الأفران شيوعًا المستخدمة في طريقة تشيكوسلوفاكيا تشيكوسلوفاكيا هي أفران المقاومة وأفران الحث. وتستخدم معظم معدات نمو بلورات تشيكوسلوفاكيا تشيكوسلوفاكيا أفران التسخين المقاومة بسبب دقة التحكم في درجة الحرارة العالية وبنيتها البسيطة نسبيًا. وتشمل عناصر التسخين الشائعة الجرافيت وأسلاك الموليبدينوم، والتي توفر تسخينًا مستقرًا وموحدًا. من ناحية أخرى، توفر أفران التسخين بالحث التسخين والتبريد السريع للعمليات التي تتطلب تغيرات سريعة في درجة الحرارة. ويساعد توليد تسخين تيار دوامي منتظم في البوتقة من خلال الحث الكهرومغناطيسي في الحفاظ على انتظام درجة حرارة الذوبان. يوضح الشكل 6 والشكل 7 هيكل أفران التسخين الرأسي والأفقي على التوالي.

تحليل المثال

1. نمو بلورات السيليكون الأحادية: في صناعة أشباه الموصلات، تُستخدم طريقة CZ بشكل شائع في نمو بلورات السيليكون الأحادية عالية النقاء، والتي تُستخدم كمادة أساسية لتصنيع الدوائر المتكاملة. يجب أن توفر أفران التسخين بيئة ذات درجة حرارة عالية يتم التحكم فيها بدقة خلال هذه العملية لضمان نقاء وتوحيد ذوبان السيليكون، وبالتالي إنتاج بلورات أحادية الحجم كبيرة الحجم خالية من العيوب.

2. نمو بلورات الأكسيد المفردة: تُستخدم طريقة تشيكوسلوفاكيا-تشيكوسلوفاكيا أيضًا في نمو بلورات الأكسيد المفردة (مثل الياقوت)، والتي لها تطبيقات مهمة في الصناعات البصرية والإلكترونية. يُعد الاستقرار في درجة الحرارة العالية لفرن التسخين والتحكم في تدرج درجة الحرارة ضروريان لتقليل الضغوط والعيوب في البلورات.

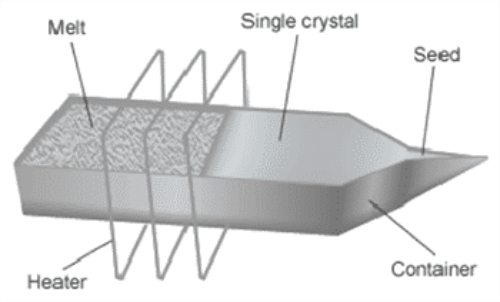

1.2 طريقة بريدجمان

تتضمن طريقة Bridgman تحميل مادة مسحوق متعدد الكريستالات أو مسحوق عالي النقاء في بوتقة، والتي يتم تسخينها بعد ذلك إلى حالة منصهرة في فرن. بعد ذلك، يتم تبريد المادة المنصهرة تدريجيًا وتحفيزها على التبلور بواسطة بلورات البذور عن طريق تحريك البوتقة ببطء أو عن طريق خلق تدرج في درجة الحرارة في الفرن، مما يؤدي في النهاية إلى تكوين بلورات مفردة.

يشمل دور فرن التسخين في طريقة بريدجمان ما يلي:

1. توفير بيئة مستقرة ذات درجة حرارة عالية:

المواد المنصهرة: يجب أن يكون فرن التسخين قادرًا على العمل بثبات في درجات حرارة عالية لضمان الذوبان الكامل للمادة. على سبيل المثال، تتطلب بلورات السيليكون المتنامية درجات حرارة تزيد عن 1414 درجة مئوية، بينما تتطلب بلورات الموليبدينوم المتنامية درجات حرارة تزيد عن 2623 درجة مئوية.

انتظام درجة الحرارة: يحتاج الفرن إلى توفير تسخين منتظم لضمان استقرار درجة حرارة الذوبان وتجنب التقلبات في درجات الحرارة التي يمكن أن تتداخل مع نمو البلورات.

2. التحكم في تدرجات درجة الحرارة:

المناطق الساخنة والباردة: يجب أن يكون تصميم فرن التسخين قادرًا على إنشاء مناطق ساخنة وباردة متميزة داخل الفرن لإنتاج التدرج المطلوب في درجة الحرارة. عادةً ما تكون المنطقة الساخنة في الجزء العلوي من البوتقة، بينما تكون المنطقة الباردة في الجزء السفلي من البوتقة أو في منطقة النمو.

تعديل تدرج درجة الحرارة: من خلال ضبط قوة وموضع عناصر التسخين، يمكن التحكم بدقة في حجم وموضع التدرج في درجة الحرارة، مما يؤثر بشكل مباشر على معدل نمو البلورات وجودتها.

3. التحكم الديناميكي في درجة الحرارة:

حركة البوتقة: في طريقة Bridgman، عادةً ما يتم تحريك البوتقة إلى أسفل بسرعة ثابتة، مما يسمح للمادة المنصهرة بالتبلور التدريجي عبر منطقة التدرج في درجة الحرارة. يحتاج الفرن إلى الحفاظ على تحكم ثابت في درجة الحرارة أثناء حركة البوتقة.

التصلب الاتجاهي: يجب أن يضمن الفرن التصلب الاتجاهي للمادة من المنطقة المنصهرة إلى المنطقة الصلبة لتقليل العيوب والإجهادات البلورية وتحسين جودة البلورة.

4. الحفاظ على نقاء الذوبان:

اختيار مادة البوتقة: يجب أن تكون مادة البوتقة خاملة ومقاومة لدرجات الحرارة المرتفعة، مثل الكوارتز أو الجرافيت أو البلاتين، لتجنب تلوث الذوبان بالشوائب.

التحكم في الغلاف الجوي: يمكن الحفاظ على جو خامل (على سبيل المثال، الأرجون) أو تفريغ الهواء في فرن التسخين لمنع الأكسدة والشوائب من دخول الذوبان وضمان نقاء البلورات.

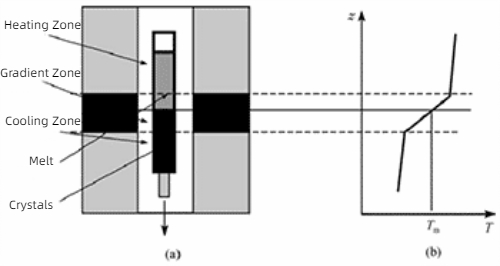

تكون أفران التسخين المستخدمة عادةً في طريقة بريدجمان رأسية وأفقية بشكل أساسي. وعادةً ما تحتوي أفران التسخين العمودية على عناصر تسخين علوية وسفلية مقسمة إلى منطقتين علوية وسفلية، والتي يمكنها التحكم بدقة في درجة حرارة كل منطقة وهي مناسبة لمتطلبات التدرج في درجة الحرارة لطريقة بريدجمان. وهي مناسبة لمعظم نمو بلورات بريدجمان، بما في ذلك أشباه الموصلات ومواد الأكسيد. فرن التسخين الأفقي مناسب للتحكم في التدرج الجانبي لدرجة الحرارة ونمو البلورات عن طريق تحريك البوتقة أفقيًا. وهو مناسب لنمو مواد معيّنة، مثل بعض المواد فائقة التوصيل عالية الحرارة والبلورات المعدنية.

الشكل 2 هيكل فرن التسخين العمودي وتوزيع درجات الحرارة

الشكل 3 رسم تخطيطي لجهاز النمو بطريقة بريدجمان الأفقية

تحليل المثال

1. زراعة بلورات CdTe: تُستخدم بلورات الكادميوم تيلورايد (CdTe) على نطاق واسع في أجهزة الكشف الضوئي والخلايا الشمسية. في طريقة Bridgman، يلزم وجود فرن ساخن لإذابة CdTe عند حوالي 1092 درجة مئوية وتوفير تدرج دقيق في درجة الحرارة أثناء التبريد البطيء لتشكيل بلورات مفردة عالية الجودة.

2. زراعة بلورات السيليكون: تُعد بلورات السيليكون عالية النقاء ضرورية في الأجهزة الإلكترونية والإلكترونية الضوئية. عند استخدام طريقة بريدجمان لزراعة بلورات السيليكون، يحتاج الفرن إلى الحفاظ على درجة حرارة أعلى من 1414 درجة مئوية وتوفير التدرج المناسب لدرجة الحرارة لضمان التصلب الاتجاهي وتقليل العيوب.

2. ترسيب البخار الكيميائي (CVD)

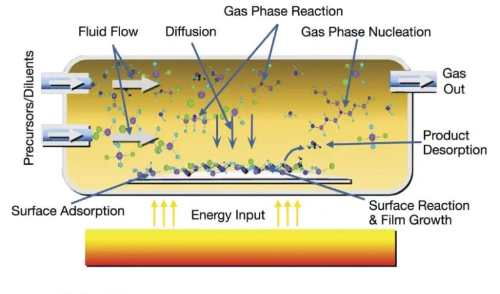

الترسيب الكيميائي للبخار الكيميائي (CVD) هو تقنية مستخدمةعلى نطاق واسع لتصنيع أغشية وطلاءات عالية الجودة وعالية الأداء. يلعب الفرن المسخّن دورًا رئيسيًا في عملية الترسيب الكيميائي بالبخار CVD من خلال توفير ظروف درجة الحرارة اللازمة لتسهيل التفاعل الكيميائي للمواد المتفاعلة في الطور الغازي على سطح الركيزة لإنتاج الطبقة المترسبة المطلوبة.

وتتضمن الخطوات الأساسية للتقنية CVD إدخال السلائف الغازية في غرفة التفاعل حيث يتم تسخين الركيزة عادةً إلى درجة حرارة أعلى لتسهيل التفاعل الكيميائي. تتفاعل السلائف الغازية كيميائياً على سطح الركيزة لتكوين طبقة صلبة. ثم تُطرد المنتجات الغازية الثانوية الناتجة عن التفاعل من غرفة التفاعل.

الشكل 4 مبدأ التفريد القابل للقسري الذاتي

يشمل دور السخان في عملية التفريد القابل للقسائم ما يلي:

1. توفير درجة حرارة التفاعل:

تسخين الركيزة: يُستخدم الفرن لتسخين الركيزة إلى درجة حرارة التفاعل المطلوبة، والتي تتراوح عادةً بين 200 درجة مئوية و1200 درجة مئوية، اعتمادًا على المادة التي يتم ترسيبها ومتطلبات العملية.

تسخين منطقة التفاعل: يحافظ الفرن على درجة حرارة منطقة التفاعل لضمان أن المواد المتفاعلة في الطور الغازي يمكن أن تتفاعل بفعالية مع سطح الركيزة.

2. تعزيز التفاعل الكيميائي:

حركية التفاعل: درجة الحرارة هي عامل رئيسي يؤثر على حركية التفاعلات الكيميائية. من خلال التحكم في درجة الحرارة، يعمل فرن التسخين على تحسين التحلل ومعدل تفاعل السلائف لتحسين كفاءة الترسيب وجودة الفيلم.

التحكم في توصيف الفيلم: يمكن أن تؤثر درجات حرارة الترسيب المختلفة على خصائص الفيلم مثل البنية البلورية والتركيب والإجهاد. ويساعد التحكم الدقيق في درجة الحرارة على تحقيق خصائص أفلام محددة.

3. ضمان ترسيب موحد:

توحيد درجة الحرارة: يجب أن يوفر الفرن توزيعًا موحدًا لدرجات الحرارة لضمان سمك وتكوين متناسق للطبقة المترسبة ولتجنب عدم التجانس والعيوب في الفيلم.

ضبط ديناميكي لدرجة الحرارة: في عملية الترسيب، قد يلزم تعديل درجة الحرارة وفقًا للمراحل المختلفة ومتطلبات العملية، ويجب أن يكون لفرن التسخين استجابة ديناميكية جيدة.

تُستخدم الأفران الأنبوبية وأفران الغرف والأفران الحثية بشكل شائع في عمليات ترسيب البخار الكيميائي. تتكون الأفران الأنبوبية عادةً من أنبوب طويل من الكوارتز أو السيراميك توضع فيه الركيزة ويتم تسخينها بواسطة عنصر تسخين خارجي. وهي مناسبة لعمليات الترسيب الكيميائي القابل للذوبان في ظروف مختبرية صغيرة الحجم، وتوفر تحكمًا جيدًا في درجة الحرارة والتحكم في الغلاف الجوي. تتشابه أفران الحجرة في بنائها مع الأفران التقليدية مع غرفة تسخين داخلية تتفاعل فيها الركيزة والسلائف. فرن الغرفة مناسب لمعالجة الركائز الكبيرة والإنتاج بكميات كبيرة، مما يوفر بيئة درجة حرارة موحدة وقدرة معالجة عالية. وتستخدم أفران التسخين بالحث الحثي الحث الكهرومغناطيسي لتسخين الركائز وتستخدم عادةً في العمليات التي تتطلب تسخين وتبريد سريع. إن معدل التسخين السريع يجعلها مناسبة لعمليات الترسيب ذات درجات الحرارة العالية والقصيرة وتتطلب مواد ركيزة أقل.

تحليل الأمثلة

1. ترسيب السيليدريد: عادةً ما يتم ترسيب ترسيب السيليدريد في درجات حرارة مرتفعة (حوالي 600-900 درجة مئوية)، حيث يوفر الفرن المسخن بيئة درجة الحرارة اللازمة لضمان تفاعل السلائف (مثل السلائف والمركبات العضوية المعدنية) بكفاءة لإنتاج فيلم سيليديدي متجانس.

2. ترسيب غشاء رقيق من الماس: عادةً ما يتم ترسيب الماس بالترسيب بالترسيب القابل للقذف على القالب CVD عند درجات حرارة مرتفعة تتراوح بين 900-1200 درجة مئوية. ويضمن الفرن المسخّن أن تشكّل سلائف الميثان والهيدروجين هياكل بلورية ماسية على الركيزة.

3. ترسيب طبقة رقيقة من نيتريد الغاليوم: يلزم ترسيب غاليوم نيتريد نيتريد الغاليوم بالترسيب المقطعي على السيرة الذاتية عند درجات حرارة مرتفعة تبلغ 1000 درجة مئوية تقريباً. ويضمن الفرن المسخّن تفاعل سلائف الأمونيا والغاليوم لإنتاج أغشية رقيقة عالية الجودة من نيتريد الغاليوم.

3. النضح بالحزمة الجزيئية (MBE)

المجامع بالحزمة الجزيئية (MBE) هي تقنية نمو الأغشية الرقيقةالتي يتم التحكم فيهابدقة وتستخدم لإنتاج مواد عالية النقاء ومنخفضة العيوب من أشباه الموصلات والأغشية الوظيفية الأخرى. ويؤدي الفرن المسخن دورًا رئيسيًا في عملية MBE من خلال توفير التحكم اللازم في درجة الحرارة لضمان تبخر المادة المصدرية والتنظيم الدقيق لدرجة حرارة الركيزة لترسيب الأغشية الرقيقة عالية الجودة.

وتشكّل تقنية MBE أغشية رقيقة متناهية الصغر عن طريق تبخير حزم من الذرات أو الجزيئات من المادة المصدر إلى سطح الركيزة في بيئة تفريغ عالية أو فائقة الارتفاع. وتشمل الخطوات الأساسية تشكيل الحزم الجزيئية عن طريق تسخين المادة المصدر، مما يؤدي إلى تبخيرها أو تساميها. تسخين الركيزة إلى درجة حرارة مناسبة لتسهيل نمو الفيلم الفوقي. التحكم في معدل تدفق الحزمة الجزيئية ودرجة حرارة الركيزة لتحقيق ترسيب عالي الدقة للفيلم الفوقي.

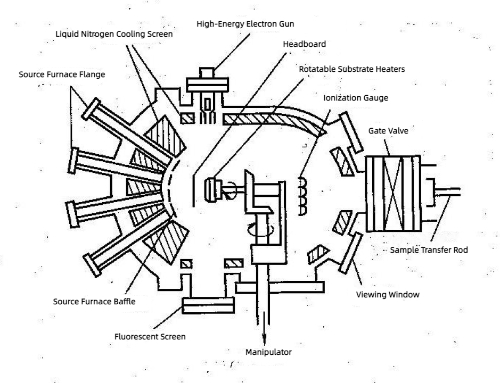

الشكل 9 رسم تخطيطي لهيكل غرفة نمو MBE

يشمل دور السخان في MBE ما يلي:

1. تسخين المواد المصدرية:

مصدر التبخر: يُستخدم فرن التسخين لتسخين المادة المصدرية (على سبيل المثال، زرنيخيد الغاليوم والسيليكون والألومنيوم وغيرها) لتبخيرها أو تسخينها في بيئة مفرغة لتشكيل حزمة ذرية أو جزيئية موحدة.

التحكم في درجة الحرارة: تختلف درجات حرارة التبخر من مادة إلى أخرى، وعادة ما تتراوح بين 500 درجة مئوية و1500 درجة مئوية. يمكن التحكم في درجة حرارة عملية التبخير بواسطة الفرن. يتطلب فرن التسخين تحكماً دقيقاً في درجة الحرارة لضمان استقرار معدل التبخر وكثافة تدفق البخار.

2. تسخين الركيزة:

تنظيم درجة الحرارة: درجة حرارة الركيزة أمر بالغ الأهمية للجودة والبنية البلورية للأغشية الفوقية. يُستخدم الفرن لتسخين الركيزة إلى درجة حرارة محددة، تتراوح عادةً بين 200 درجة مئوية و800 درجة مئوية، لتعزيز هجرة الذرات ومحاذاة الذرات على سطح الركيزة لتشكيل طبقة فوقية عالية الجودة.

التوحيد: يجب أن يضمن فرن التسخين انتظام درجة حرارة الركيزة لتجنب التدرجات الحرارية التي يمكن أن تؤدي إلى تفاوت سمك الطبقة أو العيوب البلورية.

3. التحكم في الترسيب الحراري:

تسخين متعدد المصادر: عادةً ما تكون أنظمة MBE مجهزة عادةً بأفران تسخين متعددة لتسخين مواد مختلفة المصدر. ويُعد التحكم في درجة الحرارة والتنظيم المتزامن لهذه الأفران أمرًا بالغ الأهمية لتحقيق ترسيب دقيق للهياكل متعددة الطبقات أو أغشية السبائك.

الضبط الديناميكي: أثناء عملية الترسيب، يمكن ضبط درجة حرارة فرن التسخين ديناميكيًا لتحسين جودة وخصائص الفيلم حسب الحاجة لنمو الفيلم.

تُستخدم أجهزة تسخين مختلفة لعمليات MBE التي تتطلب تسخين وتبخير المادة المصدر وكذلك الحفاظ على درجة حرارة الركيزة أثناء عملية الترسيب. تحتوي خلية Knudsen Cell (K-Cell)، وهي مصدر تبخير شائع الاستخدام في عملية MBE، على المادة المصدرية بداخلها، والتي يتم تبخيرها إما عن طريق التسخين المقاوم أو التسخين بالحزمة الإلكترونية. وتوفر معدلات تبخر مستقرة وتحكم دقيق في درجة الحرارة وهي مناسبة للنمو الفوقي للمواد عالية النقاء. وهناك نوع آخر من معدات التسخين المستخدمة لتبخير المواد المصدرية وهو فرن التسخين بالحزمة الإلكترونية. يستخدم فرن التسخين بالحزمة الإلكترونية شعاع إلكتروني لقصف سطح المادة المصدر وتسخينها إلى درجة حرارة التبخير. وهو مناسب للمواد ذات درجة الانصهار العالية ويتميز بكفاءة تسخين عالية واستجابة سريعة لدرجة الحرارة.

في المقابل، عادةً ما يتم دمج سخان الركيزة في حامل العينة في معدات MBE ويقوم بتسخين الركيزة إما عن طريق التسخين بالمقاومة أو التسخين الإشعاعي. توفر سخانات الركيزة تحكمًا دقيقًا في درجة الحرارة وبيئة تسخين موحدة لمجموعة واسعة من مواد الركيزة واحتياجات الترسيب.

أمثلة للتحليل

1. GaAs (زرنيخيد الغاليوم) النمو فوق الإبيتاكس: عندما تقوم MBE بزراعة الأغشية الرقيقة GaAs، يتم استخدام السخان لتسخين مواد مصدر الزرنيخ والغاليوم إلى درجات حرارة التبخر المناسبة (حوالي 400-600 درجة مئوية و1200-1500 درجة مئوية تقريبًا)، على التوالي، وتسخين الركيزة إلى 600 درجة مئوية تقريبًا لتعزيز تشكيل طبقات فوقية عالية الجودة من GaAs.

2. هيكل متعدد الطبقات من AlGaAs/GaAs: تعمل أفران التسخين المتعددة في نظام MBE على تسخين مواد مصدر الألومنيوم والغاليوم والزرنيخ بشكل منفصل لتحقيق ترسيب عالي الدقة للهياكل متعددة الطبقات من AlGaAs/GaAs من خلال التحكم الدقيق في معدل التبخر ودرجة حرارة الركيزة.

الخاتمة

تؤدي أفران التسخين دورًا محوريًا في مختلف عمليات نمو البلورات، مثل طريقة Czochralski وطريقة Bridgman والترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي للبخار (CVD) وMolecular Beam Epitaxy (MBE). وتُعد قدرتها على توفير بيئات مستقرة ذات درجة حرارة عالية، والحفاظ على النقاء، والتحكم في تدرجات درجة الحرارة، وضبط درجات الحرارة ديناميكيًا أمرًا بالغ الأهمية لإنتاج بلورات مفردة عالية الجودة. وسواء تم استخدامها في صناعة أشباه الموصلات لإنتاج بلورات السيليكون الأحادية أو إنتاج بلورات الأكسيد الأحادية، تضمن أفران التسخين الدقة والاتساق. ومن خلال فهم تعقيدات هذه العمليات وقدرات الأنواع المختلفة من أفران التسخين، يمكن للمرء اتخاذ قرارات مستنيرة لتحقيق أفضل النتائج في نمو البلورات. للحصول على أفران تسخين موثوقة وعالية الجودة ، تقدم Stanford Advanced Materials (SAM) مجموعة من الخيارات المصممة خصيصًا لتلبية احتياجاتك الخاصة.

المراجع:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] ج. مولر، "دليل نمو البلورات: نمو البلورات السائبة"، إلسيفيير، 2014.

[3] قوه تشين-مين، تشين تشي-هوي. تطوير وتطبيق تكنولوجيا ترسيب البخار في التصنيع الذري. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: تطبيقات على المواد الرئيسية"، منشورات نويس، 1995.

[5] L. L. Chang و K. Ploog، "الحزمة الجزيئية الاستشعاعية الجزيئية والبنى المتغايرة"، سبرينجر، 2013.

[6] ليخ بافلوفسكي، "علم وهندسة الطلاء بالرش الحراري"، جون وايلي وأولاده، 2008.

[7] روبرت سي تاكر جونيور، "تكنولوجيا الرش الحراري"، دليل ASM، المجلد 5A، ASM International، 2013.

[8] غيرد دبليو بيكر، "الأفران الصناعية: معدات المعالجة الحرارية"، Wiley-VCH، 2014.

القضبان

القضبان

الخرز والكرات

الخرز والكرات

البراغي والصواميل

البراغي والصواميل

البوتقات

البوتقات

الأقراص

الأقراص

الألياف والأقمشة

الألياف والأقمشة

الأفلام

الأفلام

فليك

فليك

الرغاوي

الرغاوي

رقائق معدنية

رقائق معدنية

الحبيبات

الحبيبات

أقراص العسل

أقراص العسل

الحبر

الحبر

صفائح

صفائح

الكتل

الكتل

التشابك

التشابك

غشاء معدني

غشاء معدني

اللوحة

اللوحة

المساحيق

المساحيق

قضيب

قضيب

الصفائح

الصفائح

البلورات المفردة

البلورات المفردة

هدف الاخرق

هدف الاخرق

الأنابيب

الأنابيب

الغسالة

الغسالة

الأسلاك

الأسلاك

المحولات والآلات الحاسبة

المحولات والآلات الحاسبة

اكتب لنا

اكتب لنا

Chin Trento

Chin Trento