رؤى مقارنة في المحفزات المعدنية الثمينة: المسحوق مقابل أشكال الحبيبات

1 مقدمة

تُعد محفزات الفلزات الثمينة ضرورية للعديد من عمليات التفاعل في الصناعة الكيميائية نظرًا لتركيبها الإلكتروني الفريد وثباتها الكيميائي. وهي تُظهر أداءً ممتازًا من حيث الانتقائية والتآزر والاستقرار، وتلعب دورًا رئيسيًا، خاصةً في مفاعلين صناعيين مهمين هما الغلاية والتفاعلات ذات القاعدة الثابتة. ويؤثر حجم الجسيمات وشكل محفزات المعادن الثمينة تأثيرًا كبيرًا على كفاءة التفاعل وانتقائية المنتج، لذا فإن فهم هذه المعلمات وتحسينها أمر ضروري لتحقيق عمليات تحفيزية فعالة.

2 خصائص محفزات الفلزات الثمينة

تتمتع ذرات الفلزات الثمينة بنشاط خاص بسبب الإلكترونات الثنائية في طبقاتها الخارجية. وينعكس ذلك في السهولة التي يمكن أن تتحد بها ذرات الأكسجين والهيدروجين لتكوين روابط تساهمية، مما يسهل تنفيذ عمليات الأكسدة والاختزال الأصلية. لذلك، يمكن استخدام مونومرات المعادن الثمينة وأكاسيدها ومركباتها كمحفزات. من حيث التأثير، فإن محفزات المعادن الثمينة انتقائية ومتآزرة ومستقرة.

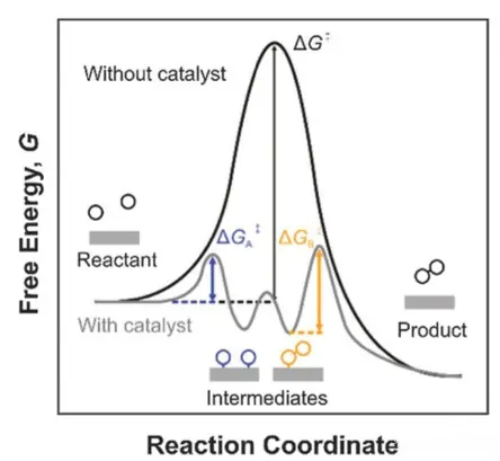

1. الانتقائية: في التفاعلات المحفّزة، عادةً ما يكون هناك العديد من مسارات التفاعل الممكنة ومسارات توليد النواتج. وتُحدث انتقائية العامل الحفاز فرقًا في حواجز الطاقة للمسارات المختلفة وتحدد النواتج الرئيسية التي يتم إنتاجها ونسبها النسبية في ظل ظروف تفاعل معينة. ستنتج محفزات الفلزات الثمينة المختلفة لنفس التفاعل نواتج مختلفة ونسب مختلفة؛ وسيحفز نفس العامل الحفاز من الفلزات الثمينة تفاعلات مختلفة بنتائج مختلفة.

2. التأثير التآزري: يمكن استخدام محفزات الفلزات الثمينة مع بعضها البعض بحيث يمكن زيادة نشاط التفاعل التحفيزي بشكل كبير. وعلاوة على ذلك، يمكن أن تشكل المعادن الثمينة والمعادن الأخرى سبائك ثنائية أو متعددة مع أشكال مختلفة ونسب مختلفة، والتي لا يمكن أن تقلل فقط من كمية المعادن الثمينة المستخدمة ولكن أيضًا تحسين الانتقائية وعمر خدمة التفاعل التحفيزي. وعلاوة على ذلك، عند استخدام محفزات المعادن الثمينة مع ناقلات مختلفة، يختلف الأداء التحفيزي الذي يتم الحصول عليه بطرق تحضير مختلفة اختلافًا كبيرًا. وبسبب التأثير التآزري لمحفزات المعادن الثمينة فإن نطاق استخدامها ومجالات البحث فيها غنية وملونة أيضًا.

3. الاستقرار: المعادن الثمينة مستقرة كيميائيًا بطبيعتها؛ فهي لا تتأكسد بسهولة ولن تتآكل بفعل الأحماض والقواعد العامة. وعلاوة على ذلك، فهي تتمتع بدرجة انصهار عالية وثبات حراري جيد، ولن ينتج عنها تغيرات في الخصائص في معظم ظروف التفاعل. لا تكون المعادن الثمينة عرضة لتكوين الهاليدات أو الكبريتيدات في الظروف العادية وبالتالي لا تتسمم بسهولة. قد يتم تعطيل الفلزات الثمينة لفترة وجيزة عن طريق امتزاز الكبريت أو ثاني أكسيد الكربون ولكن يمكن إزالة الامتزاز وإعادة تنشيطها في ظل ظروف معينة، ولن يتم تعطيلها بشكل دائم عن طريق تكوين مركبات الكربونيل المستقرة أو الكبريتيدات. من ناحية أخرى، يؤدي ثبات المحفزات المعدنية الثمينة أيضًا إلى عيب أنه ليس من السهل استخلاصها ويصعب استعادتها.

4. النشاط الحفزي: وهي الخاصية الأكثر أهمية التي تقيس الكفاءة التحفيزية للمحفز. وبالمقارنة مع المحفزات العادية، عادةً ما يكون نشاط المحفزات المعدنية الثمينة متفوقًا. نظرًا لتركيبها الإلكتروني الخاص وشكلها الشبكي، يمكن للمعادن النبيلة أن توفر مواقع نشطة للغاية على السطح في التفاعلات الحفازة. هذه المواقع النشطة قادرة على امتصاص وتنشيط المتفاعلات وخفض حواجز الطاقة بين المتفاعلات، وبالتالي تسريع معدل التفاعل. ويجعل النشاط التحفيزي للمعادن الثمينة جنبًا إلى جنب مع انتقائيتها العالية وثباتها أداءها التحفيزي لعملية التفاعل متفوقًا بشكل كبير على أداء المحفزات العادية.

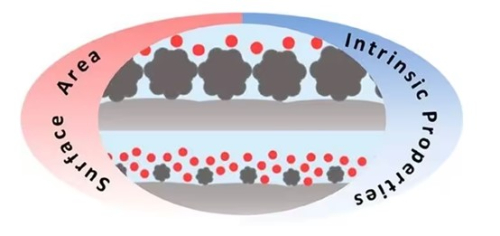

الشكل 1 آلية عمل المحفزات

3 تقنيات المفاعل: أنظمة الغلاية والقاعدة الثابتة

3.1 مفاعلات الغلاية: الوظيفة واستخدام المحفز

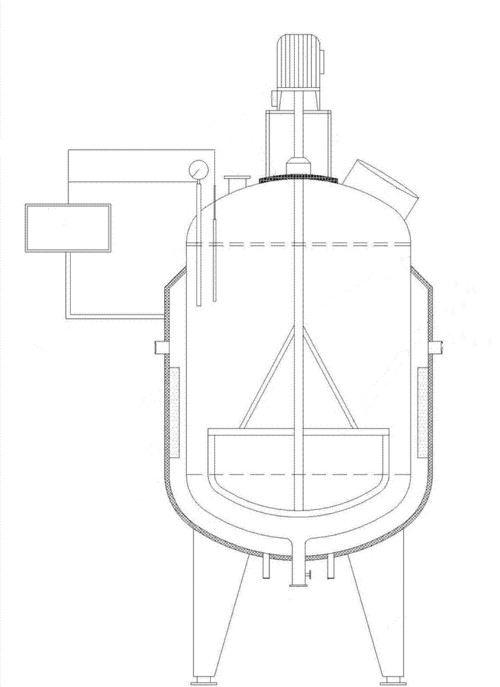

مفاعل الغلاية، المعروف أيضًا باسم غلاية التفاعل، هو نوع من المعدات لتحقيق عملية التفاعل. ويُستخدم لتحقيق عملية التفاعل أحادي الطور للمرحلة السائلة وعملية التفاعل متعدد المراحل من سائل-سائل، وغاز-سائل، وسائل-صلب، وغاز-سائل-صلب وما إلى ذلك. بشكل عام، حجم المفاعل كبير نسبيًا، وكمية مادة التفاعل كبيرة. لإجراء تلامس كامل مع تفاعل مادة التفاعل، غالبًا ما يتم تحريك الجهاز (التحريك الميكانيكي، التحريك بتدفق الهواء، إلخ)، في القطر العالي كبير نسبيًا، ويمكن استخدامه في مجداف التحريك متعدد الطبقات. تم تصميم مفاعل الغلاية لتحمل درجات الحرارة والضغوط العالية لعملية التفاعل. أثناء هذه العملية، قد تحتاج المواد إلى التسخين أو التبريد. ويمكن تحقيق هذا التحكم في درجة الحرارة عن طريق تركيب سترة على جدار المفاعل أو إعداد أسطح للتبادل الحراري داخل الجهاز. بالإضافة إلى ذلك، يمكن استخدام الدوران الخارجي للتبادل الحراري، مما يساعد على التحكم في درجة الحرارة وضبطها حسب الحاجة.

الشكل 2 مخطط هيكل غلاية التفاعل

يمكن تقسيم أنواع المفاعلات إلى مفاعلات دفعية ومفاعلات مستمرة وفقًا لوضع التشغيل. يضيف مفاعل الدفعات المواد الخام إلى المفاعل مرة واحدة بنسبة معينة ويفرغ المواد مرة واحدة بعد وصول التفاعل إلى متطلبات معينة، بينما يضيف مفاعل التشغيل المستمر المواد الخام باستمرار، ويفرغ نواتج التفاعل باستمرار.

مفاعل الدُفعات: يتسم مفاعل الدُفعات بالمرونة في التشغيل، ويسهل تكييفه مع ظروف التشغيل المختلفة وأنواع المنتجات، وهو مناسب للدفعات الصغيرة، والأنواع المتعددة، وأوقات التفاعل الطويلة لإنتاج المنتج. وفي الوقت نفسه، لا يوجد خلط للمواد، وهو أمر مواتٍ لمعظم التفاعلات. العيب هو أنه يحتاج إلى عمليات مساعدة مثل التحميل والتفريغ، وليس من السهل تثبيت جودة المنتج.

المفاعل المستمر: مزايا المفاعل المستمر هي جودة المنتج المستقرة وسهولة التشغيل والتحكم. العيب هو أن هناك درجات مختلفة من الخلط الخلفي، وهو أمر غير مواتٍ لمعظم التفاعلات ويجب كبحه من خلال الاختيار المعقول للمفاعل والتصميم الهيكلي.

3.2 مفاعلات السرير الثابت: الأداء وأدوار المحفزات

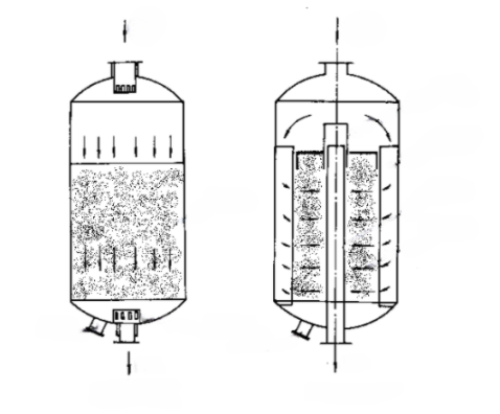

يشير مفاعل السرير الثابت إلى المفاعل المملوء بالمحفز الحبيبي الصلب أو المواد المتفاعلة الصلبة، مما يشكل ارتفاعًا معينًا من السرير المكدس أو الغاز أو المواد السائلة من خلال تدفق فجوة الجسيمات عبر السرير الثابت الثابت الثابت في نفس الوقت، لتحقيق عملية تفاعل غير متجانسة. إنه نوع من المفاعلات التحفيزية غير المتجانسة. ويتميز هذا النوع من المفاعلات بأن الجسيمات الصلبة المملوءة في المعدات ثابتة، وتختلف عن المواد الصلبة في حركة المعدات في القاع المتحرك والطبقة المميعة والمعروفة أيضًا باسم مفاعل القاع المملوء. تُستخدم المفاعلات ذات القاع الثابت على نطاق واسع في عمليات تفاعل الطور الغازي-الصلب وتفاعل الطور السائل-الصلب، مثل مولد الغاز شبه المائي الثابت في صناعة الأمونيا، وعمود التبادل الأيوني ذي القاع الثابت في معالجة المياه.

الشكل 3 تمثيل تخطيطي لنوعين من المفاعلات ذات القاع الثابت: المفاعل المحوري والمفاعل الشعاعي

تشمل مزايا المفاعلات ذات القاعدة الثابتة مزايا المفاعلات ذات القاع الثابتة الخلط الخلفي الصغير، والتلامس الفعال بين السائل والمحفز، والانتقائية العالية عندما يكون التفاعل مصحوبًا بتفاعلات جانبية ترادفية. وبالإضافة إلى ذلك، نظرًا لأن المحفز مثبت في المفاعل، يكون هناك فقدان ميكانيكي أقل للمحفز في المرحلة المتحركة مقارنةً بتفاعل الغلاية. ومع ذلك، في الوقت نفسه، يكون انتقال الحرارة في مفاعل القاع الثابت ضعيفًا، وعندما تكون حرارة التفاعل الطاردة للحرارة كبيرة جدًا، حتى في المفاعل الأنبوبي قد تكون هناك درجة حرارة متطايرة (تشير إلى ظاهرة خروج درجة حرارة التفاعل عن السيطرة وارتفاعها بشكل حاد خارج النطاق المسموح به). في مفاعل عملية تشغيل المفاعل ذي القاعدة الثابتة لا يمكن استبدال المحفز، ويتطلب المحفز تجديدًا متكررًا للتفاعل غير قابل للتطبيق بشكل عام، وغالبًا ما يتم استبداله بمفاعل القاع المميع أو مفاعل القاع المتحرك.

هناك ثلاثة أشكال أساسية من المفاعلات القاعية الثابتة. أحدها هو مفاعل الطبقة الثابتة المحورية الثابتة. ويتدفق السائل عبر القاع من أعلى إلى أسفل في الاتجاه المحوري، ولا يوجد تبادل حراري بين القاع والعالم الخارجي. والثاني هو مفاعل قاعي ثابت القاع ثابت السكون شعاعيًا. يتدفق السائل عبر القاع في الاتجاه الشعاعي، والذي يمكن أن يكون طردًا مركزيًا أو مركزيًا، ولا يوجد تبادل حراري بين القاع والعالم الخارجي. يكون المفاعل الشعاعي والمفاعل المحوري، مقارنة بمسافة تدفق المائع أقصر، وتكون مساحة المقطع العرضي لقناة التدفق أكبر، ويكون انخفاض ضغط المائع أصغر. ومع ذلك، فإن هيكل المفاعل الشعاعي أكثر تعقيدًا من المفاعل المحوري. والشكلان المذكوران أعلاه عبارة عن مفاعلات غير ثابتة، تنطبق على التأثير الحراري للتفاعل ليس كبيرًا، أو يمكن لنظام التفاعل أن يتحمل الظروف غير الثابتة الناتجة عن التأثير الحراري للتفاعل لتغيرات درجة الحرارة في المناسبة. والثالث هو المفاعل العمودي الأنبوبي ذو القاعدة الثابتة، والذي يتكون من عدة أنابيب تفاعل متصلة بالتوازي. ويتم ترتيب المحفز داخل الأنابيب أو بين الأنابيب، ويتم تسخين أو تبريد الناقل الحراري من خلال الأنابيب أو داخل الأنابيب، وعادةً ما يتراوح قطر الأنابيب بين 25 و50 مم، ويمكن أن يصل عدد الأنابيب إلى عشرات الآلاف. مفاعلات القاع الثابتة الأنبوبية مناسبة للتفاعلات ذات التأثيرات الحرارية الكبيرة. وبالإضافة إلى ذلك، هناك أيضًا الشكل الأساسي أعلاه من مجموعة المفاعلات المتسلسلة من المفاعلات، والتي تسمى المفاعلات متعددة المراحل ذات القاع الثابت. على سبيل المثال: عندما يكون التأثير الحراري للتفاعل كبيرًا أو يحتاج إلى التحكم في درجة الحرارة في أقسام، يمكن أن يكون هناك أكثر من مفاعل ثابت الطبقة الثابتة متعدد المراحل في مفاعل ثابت الطبقة متعدد المراحل، أو مبادل حراري بين المفاعلات أو مواد تكميلية لتنظيم درجة الحرارة، وذلك للعمل بالقرب من ظروف درجة الحرارة المثلى.

4 تطبيق محفزات المعادن الثمينة في تقنيات المفاعلات

4.1 شكل مسحوق في مفاعلات الغلايات

في الإنتاج الكيميائي، تُستخدم محفزات المعادن الثمينة على نطاق واسع في مجموعة متنوعة من التفاعلات الكيميائية نظرًا لنشاطها التحفيزي الفعال وانتقائيتها. وتوجد محفزات المعادن الثمينة في شكل مسحوق في مفاعلات الغلايات على وجه الخصوص، مما يوفر مساحة سطح محددة كبيرة، مما يجعل التلامس بين المتفاعلات والمحفزات أكثر ملاءمة، وبالتالي تسريع معدل التفاعل. تُستخدم محفزات مسحوق مسحوق المعادن الثمينة عالية التشتت على نطاق واسع في العديد من تفاعلات التخليق العضوي مثل الهدرجة والكربنة وتفاعلات الاقتران. وعادةً ما يتم تحضير هذه المحفزات عن طريق خلط محلول سلائف المعادن الثمينة مع حامل متبوعًا بمعالجة الاختزال. ونظرًا لقابليتها العالية للتشتت ومساحة السطح المحددة الكبيرة، تُظهر هذه المحفزات المسحوقية أداءً تحفيزيًا ممتازًا في تفاعلات الغلاية. ولزيادة تحسين كفاءة استخدام المعادن الثمينة، طور العلماء محفزات أحادية الذرة. وتحقق هذه المحفزات كفاءة تحفيزية عالية للغاية واستخدامًا منخفضًا للمعادن الثمينة من خلال تشتيت ذرات المعادن الثمينة الفردية بشكل كبير على حامل بمساحة سطح محددة كبيرة. وفي تفاعلات الطور السائل، مثل الهدرجة والأكسدة، تُظهر المحفزات أحادية الذرة أداءً مماثلًا أو حتى أفضل من المحفزات النانوية التقليدية.

ومن الأمثلة الكلاسيكية على ذلك طريقة التلامس لتصنيع حمض الكبريتيك. في عام 1831، اقترح فيليبس طريقة جديدة لتصنيع حمض الكبريتيك، والمعروفة باسم طريقة التلامس، والتي استخدمت البلاتين كمحفز لتسريع تفاعل ثاني أكسيد الكبريت والأكسجين لتكوين ثالث أكسيد الكبريت. وعلى الرغم من اقتراح هذه الطريقة في وقت مبكر، إلا أن طريقة التلامس لم يتم تصنيعها حتى عام 1875 من خلال جهود الكيميائي الألماني مايزل. وكان هذا التقدم هو أول تطبيق صناعي واسع النطاق للمحفزات المعدنية الثمينة وحسّن بشكل كبير من إنتاجية ونقاء حامض الكبريتيك. ولم يؤد تحقيق طريقة التلامس إلى تحسين كفاءة وجودة إنتاج حامض الكبريتيك فحسب، بل كان له أيضًا تأثير عميق على التكنولوجيا الصناعية في ذلك الوقت. لا يمكن فصل العملية عن التلامس الكامل بين مادة التفاعل والمحفز، والتي كانت أيضًا فكرة شائعة لتحقيق الحفز متعدد الأطوار في العمليات الصناعية اللاحقة.

الشكل 4 تدفق عملية حامض الكبريتيك بطريقة التلامس الحالية

4.2 شكل الحبيبات في مفاعلات القاع الثابتة

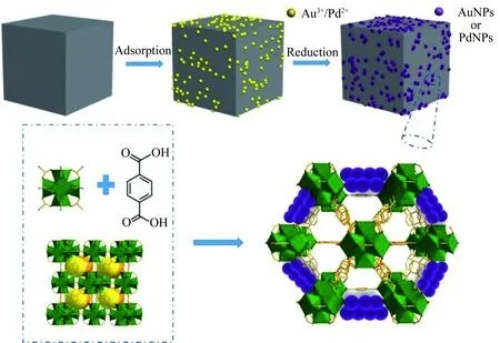

يتم إنتاج تخليق أسيتات الفينيل عن طريق أكسدة الإيثيلين في الطور الغازي باستخدام وحدة مفاعل القاع الثابت. في هذه العملية، قام الباحثون بتحليل منهجي للطبقات النشطة لمحفزات أكسدة الفلزات النبيلة واستكشاف تقنية التغاير الجسيمي وتحسينها بشكل عام للمفاعلات ذات القاع الثابت. ويشير ذلك إلى أنه يمكن تحسين كفاءة وانتقائية التفاعل عن طريق تغيير شكل وبنية جزيئات المحفز في مفاعل ثابت القاع. ويُعد محفز Pd-Au المحمّل أحد المحفزات شائعة الاستخدام في تخليق أسيتات الفينيل عن طريق أكسدة الإيثيلين في المرحلة الغازية. لتقييم نشاط المحفزات في الدراسة، يقوم الباحثون بتجميع أجهزة التفاعل ذات القاعدة الثابتة ودراسة تأثيرات ظروف التفاعل المختلفة على الأداء التحفيزي. على سبيل المثال، يكون لنسبة Au/Pd تأثير كبير على المردود الفارغ وانتقائية المحفز. عندما كانت نسبة Au/Pd 0.86، أظهر المحفز Pd-Au/4A أداءً أفضل. يعد حجم جسيمات المحفز المناسب أيضًا شرطًا مهمًا للتخليق التأكسدي في الطور الغازي للإيثيلين في طبقات ثابتة. إن حاملات المحفزات المناسبة لتخليق الإيثيلين في الطور الغازي لخلات الفينيل أسيتات الإيثيلين لها عمومًا حجم جسيمات يتراوح بين 3-7 مم، مما يضمن أن يكون للمحفز قوة ميكانيكية جيدة وانخفاض الضغط المنخفض، وفي الوقت نفسه يسهل الملء والتفاعل في مفاعل الطبقة الثابتة. وقد ثبت أن مساحة السطح النوعية المثلى التي تتراوح بين 50-800 متر مربع/غرام للمحفزات ذات حجم الجسيمات المناسب تساعد على توفير المزيد من المواقع النشطة، وبالتالي تعزيز التأثير التحفيزي.

الشكل 5 إستراتيجية التركيب التخطيطي لمحفزات Au-Pd المحملة

4.3 تأثير حجم جسيمات المحفز على التطبيق

في مفاعلات الغلاية، غالبًا ما تكون المحفزات المشتتة بشكل موحد مطلوبة لضمان التلامس الكافي بين المواد المتفاعلة والمحفز من أجل تفاعلات فعالة. وفيما يتعلق بالكفاءة التحفيزية، توفر المحفزات في شكل مسحوق مساحة سطح أكبر، وبالتالي المزيد من المواقع النشطة في نفس الحجم، مما قد يحسن كفاءة التفاعل. وعلاوة على ذلك، تُستخدم مفاعلات الغلايات عادةً في تفاعلات الطور السائل أو تفاعلات الطور الغازي-السائل، ويمكن خلط المحفزات في شكل مسحوق بسهولة أكبر مع السوائل أو الغازات، وبالتالي تسهيل التفاعل. من وجهة نظر التشغيل، عادةً ما يُستخدم مفاعل الغلاية في عملية التشغيل على دفعات أو عملية التشغيل شبه المستمر، حيث يكون خلط المحفز في شكل مسحوق والمواد المتفاعلة أكثر حرية وغير مقيد بالهيكل الثابت. وبالنظر إلى ظروف التفاعل، يمكن أن يكون محفز مسحوق المعادن الثمينة المسحوق مشتتًا بشكل متساوٍ في وسط التفاعل، مما يساعد على التحكم بشكل أفضل في درجة حرارة التفاعل وتوزيع الحرارة ومنع ارتفاع درجة الحرارة الموضعي.

وفي مفاعل القاع الثابت، عادةً ما يتم تثبيت المحفز على حامل داخل المفاعل لتشكيل طبقة محفز. وتعد المحفزات الحبيبية أكثر ملاءمة لهذه الحالة لأنها يمكن أن تملأ القاع الثابت بسهولة أكبر، وتضمن استقرار المحفز والقوة الميكانيكية، وتوفر خصائص هيدروديناميكية جيدة. ومن وجهة نظر تشغيلية، تُستخدم مفاعلات القاع الثابت عادةً في عمليات التشغيل المستمر، ومن السهل تثبيت المحفزات الحبيبية وتسهيل ثباتها أثناء التشغيل المستمر. وعلاوة على ذلك، نظرًا لأن المحفز في مفاعل القاع الثابت غير متحرك، يمكن أن تتدفق نواتج التفاعل مباشرةً من قاع المحفز دون خطوات فصل إضافية.

وبالنظر إلى ظروف التفاعل، يكون مفاعل القاع الثابت مناسبًا لظروف التفاعل عالي الضغط لأن جزيئات المحفّز يمكن ضغطها لتقليل الفراغات في المفاعل، وبالتالي تحسين كفاءة التفاعل.

الشكل 6 مخطط تخطيطي للتلامس بين المحفز والجسيمات لأحجام مختلفة من الجسيمات

5 الخلاصة

تُظهر محفزات المعادن الثمينة نشاطًا وانتقائية واستقرارًا حراريًا عاليًا في التفاعلات الكيميائية، مما يجعلها أساسية في عمليات التصنيع الكيميائي. ولا يُظهر استخدامها في تفاعلات الغلاية والطبقة الثابتة قابليتها للتطبيق على نطاق واسع فحسب، بل يسلط الضوء أيضًا على أهمية تحسين أداء التفاعل من خلال تصميم المحفز واختيار المفاعل. ولا سيما في العمليات الكيميائية الرئيسية مثل تخليق أسيتات الفينيل عن طريق أكسدة الإيثيلين في المرحلة الغازية، فإن الاختيار والتصميم العقلاني للمحفزات المعدنية الثمينة عامل رئيسي في تحسين كفاءة التفاعل وجودة المنتج. وبالإضافة إلى ذلك، يؤثر حجم الجسيمات وشكل محفزات المعادن الثمينة بشكل مباشر على كفاءة التلامس والنشاط التحفيزي للمواد المتفاعلة، مما يتطلب من العلماء والمهندسين التحكم بدقة في هذه المعلمات لتحقيق الأداء الأمثل للتفاعل. وعلى الرغم من المزايا العديدة لمحفزات المعادن الثمينة، إلا أن استعادتها وإعادة تدويرها لا تزال تمثل تحديًا كبيرًا يتطلب المزيد من البحث والابتكار التكنولوجي لمعالجته. وختامًا، سيستمر استخدام محفزات المعادن الثمينة في الصناعة الكيميائية الحديثة في التوسع، مما يوفر فرصًا وتحديات جديدة. تتخصص شركة Stanford Advanced Materials (SAM) في توفير مجموعة واسعة من المنتجات الحفازة للمعادن الثمينة عالية الجودة وعالية النقاء والتي يمكن تخصيصها حسب الطلب. تصفح قائمة المنتجات أو اتصل بنا اليوم وسيساعدك أحد المتخصصين في SAM.

قراءات ذات صلة:

محفزات المعادن الثمينة: نظرة فاحصة على تأثير حجم الجسيمات

أنواع التفاعلات الشائعة للمحفزات المعدنية الثمينة المتجانسة

محفزات المعادن الثمينة في قطاع البترول

مزايا المحفزات المعدنية الثمينة

المراجع:

[1] Gordeeva A N، Shesterkina A A، Vikanova V K، وآخرون. هدرجة النفثالين ومشتقاته لتخزين الهيدروجين: تحليل مقارن لدور المحفزات المعدنية النبيلة وغير النبيلة - مراجعة[J]. المجلة الدولية للطاقة الهيدروجينية، 2024,69.

[2] Qi C X، Lang F، Li C، وآخرون. التأثيرات التآزرية لمحفزات MOFs والمعادن النبيلة في تفاعلات التحفيز الضوئي: الآليات والتطبيقات.[J]. ChemPlusChem، 2024.

[3] فيرلي م. أ. مراجعة الكتاب: تصنيع حمض الكبريتيك (عملية التلامس)[J]. الكيمياء الصناعية والهندسية,2002,18(1).

[4] Homme C A، Othmer F D. شروط حمض الكبريتيك المحسّنة في تصنيع حمض الكبريتيك في عملية التلامس [J]. الكيمياء الصناعية والهندسية، 2002,53(12).

القضبان

القضبان

الخرز والكرات

الخرز والكرات

البراغي والصواميل

البراغي والصواميل

البوتقات

البوتقات

الأقراص

الأقراص

الألياف والأقمشة

الألياف والأقمشة

الأفلام

الأفلام

فليك

فليك

الرغاوي

الرغاوي

رقائق معدنية

رقائق معدنية

الحبيبات

الحبيبات

أقراص العسل

أقراص العسل

الحبر

الحبر

صفائح

صفائح

الكتل

الكتل

التشابك

التشابك

غشاء معدني

غشاء معدني

اللوحة

اللوحة

المساحيق

المساحيق

قضيب

قضيب

الصفائح

الصفائح

البلورات المفردة

البلورات المفردة

هدف الاخرق

هدف الاخرق

الأنابيب

الأنابيب

الغسالة

الغسالة

الأسلاك

الأسلاك

المحولات والآلات الحاسبة

المحولات والآلات الحاسبة

اكتب لنا

اكتب لنا

Chin Trento

Chin Trento